¿Qué es el ultrasonido y cómo se utiliza en la industria?

El ultrasonido se llama ondas elásticas (ondas que se propagan en medios líquidos, sólidos y gaseosos debido a la acción de fuerzas elásticas), cuya frecuencia se encuentra fuera del rango audible para los humanos, desde aproximadamente 20 kHz y más.

Inicialmente, los sonidos ultrasónicos y audibles se distinguían solo sobre la base de la percepción o no percepción por parte del oído humano. El umbral de audición de diferentes personas varía de 7 a 25 kHz, y se ha establecido que una persona percibe ultrasonido con una frecuencia de 30 a 40 kHz a través del mecanismo de conducción ósea. Por lo tanto, convencionalmente se acepta el límite inferior de la frecuencia de ultrasonido.

El límite superior de la frecuencia de ultrasonido se extiende a frecuencias de 1013 a 1014 Hz, es decir, hasta frecuencias donde la longitud de onda se vuelve comparable a las distancias intermoleculares en sólidos y líquidos. En los gases, este límite se encuentra debajo y está determinado por el camino libre de la molécula.

Funciones útiles de las ondas ultrasónicas.

Y aunque físicamente el ultrasonido tiene la misma naturaleza que el sonido audible, difiriendo solo condicionalmente (frecuencia más alta), es precisamente debido a la frecuencia más alta que el ultrasonido es aplicable en varias direcciones útiles.

Entonces, al medir la velocidad del ultrasonido en una sustancia sólida, líquida o gaseosa, se obtienen errores muy pequeños al observar procesos rápidos, al determinar el calor específico (gas), al medir las constantes elásticas de los sólidos.

La alta frecuencia a bajas amplitudes permite lograr mayores densidades de flujos de energía, ya que la energía de una onda elástica es proporcional al cuadrado de su frecuencia. Además, las ondas ultrasónicas, utilizadas de forma adecuada, pueden producir una serie de efectos y fenómenos acústicos muy especiales.

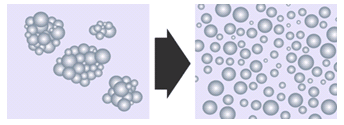

Uno de estos fenómenos inusuales es la cavitación acústica, que ocurre cuando una poderosa onda de ultrasonido se dirige a un líquido. En un líquido, en la región de acción ultrasónica, pequeñas burbujas de vapor o gas (tamaño submicroscópico) comienzan a crecer hasta fracciones de milímetro de diámetro, pulsando con la frecuencia de la onda y colapsando en la fase de presión positiva.

La burbuja que colapsa genera localmente un pulso de alta presión medido en miles de atmósferas, convirtiéndose en la fuente de ondas de choque esféricas. Los microflujos acústicos generados cerca de tales burbujas pulsantes han sido útiles para preparar emulsiones, limpiar piezas, etc.

Al enfocar el ultrasonido, se obtienen imágenes de sonido en holografía acústica y sistemas de visión de sonido, y la energía del sonido se concentra para formar un haz direccional con características de directividad definidas y controladas.

Usando una onda ultrasónica como rejilla de difracción de la luz, es posible cambiar los índices de refracción de la luz para varios propósitos, ya que la densidad en una onda ultrasónica, como en una onda elástica, generalmente cambia periódicamente.

Finalmente, las características relacionadas con la velocidad de propagación del ultrasonido. En medios inorgánicos, el ultrasonido se propaga a una velocidad que depende de la elasticidad y densidad del medio.

En cuanto a los medios orgánicos, aquí la velocidad se ve afectada por los límites y su naturaleza, es decir, la velocidad de fase depende de la frecuencia (dispersión).El ultrasonido decae con la distancia del frente de onda a la fuente: el frente diverge, el ultrasonido se dispersa, se absorbe.

La fricción interna del medio (viscosidad de cizallamiento) conduce a la absorción clásica de ultrasonido, además la absorción de relajación para ultrasonido es superior a la clásica. En gas, el ultrasonido se debilita con más fuerza, en sólidos y en líquidos, es mucho más débil. En el agua, por ejemplo, se descompone 1000 veces más lento que en el aire. Así, las aplicaciones industriales de los ultrasonidos están casi en su totalidad relacionadas con sólidos y líquidos.

El uso de ultrasonido

El uso de ultrasonido se está desarrollando en las siguientes direcciones:

- la tecnología de ultrasonidos, que permite producir efectos irreversibles sobre una determinada sustancia y sobre el curso de procesos físico-químicos por medio de ultrasonidos con una intensidad de unidades de W/cm2 a cientos de miles de W/cm2;

- control ultrasónico basado en la dependencia de la absorción y velocidad del ultrasonido del estado del medio a través del cual se propaga;

- métodos de localización ultrasónica, líneas de retardo de señal, diagnóstico médico, etc., basados en la capacidad de las vibraciones ultrasónicas de frecuencias más altas para propagarse en haces (rayos) rectilíneos, seguir las leyes de la acústica geométrica y al mismo tiempo propagarse a una velocidad relativamente baja.

El ultrasonido juega un papel especial en el estudio de la estructura y las propiedades de una sustancia, ya que con su ayuda es relativamente fácil determinar las características más diversas de los entornos materiales, como las constantes elásticas y viscoelásticas, las características termodinámicas, las formas de las superficies de Fermi, dislocaciones, imperfecciones de la red cristalina, etc. La rama relevante del estudio del ultrasonido se llama acústica molecular.

Ultrasonido en ecolocalización y sonar (alimentación, defensa, minería)

El primer prototipo de sonar fue creado para evitar colisiones de barcos con bloques de hielo e icebergs por el ingeniero ruso Shilovsky junto con el físico francés Langevin en 1912.

El dispositivo utiliza el principio de reflexión y recepción de ondas sonoras. La señal estaba dirigida a un punto determinado, y por el retraso de la señal de respuesta (eco), conociendo la velocidad del sonido, era posible estimar la distancia al obstáculo que reflejaba el sonido.

Shilovsky y Langevin comenzaron un estudio en profundidad de la hidroacústica y pronto crearon un dispositivo capaz de detectar submarinos enemigos en el Mediterráneo a una distancia de hasta 2 kilómetros. Todos los sonares modernos, incluidos los militares, son descendientes de este dispositivo.

Las ecosondas modernas para estudiar el relieve del fondo constan de cuatro bloques: un transmisor, un receptor, un transductor y una pantalla.La función del transmisor es enviar pulsos ultrasónicos (50 kHz, 192 kHz o 200 kHz) profundamente en el agua, que se propagan a través del agua a una velocidad de 1,5 km/s, donde son reflejados por peces, piedras, otros objetos. y debajo, después de que este eco llega al receptor, se procesa un convertidor y el resultado se muestra en la pantalla en una forma conveniente para la percepción visual.

Ultrasonido en la industria electrónica y eléctrica

Muchas áreas de la física moderna no pueden prescindir del ultrasonido. La física de los sólidos y los semiconductores, así como la acústica electrónica, están estrechamente relacionadas en muchos aspectos con los métodos de investigación ultrasónicos, con efectos a una frecuencia de 20 kHz y superior. Un lugar especial aquí lo ocupa la acustoelectrónica, donde las ondas ultrasónicas interactúan con campos eléctricos y electrones dentro de cuerpos sólidos.

Las ondas ultrasónicas volumétricas se utilizan en líneas de retardo y en resonadores de cuarzo para estabilizar la frecuencia en los modernos sistemas electrónicos de procesamiento y transmisión de información.Las ondas acústicas de superficie ocupan un lugar especial en los filtros pasabanda para televisión, en los sintetizadores de frecuencia, en los dispositivos de transmisión de ondas acústicas, en memorias y dispositivos de lectura de imágenes. Finalmente, los correladores y convólveres utilizan el efecto acustoeléctrico transversal en su funcionamiento.

Radioelectrónica y ultrasonido

Las líneas de retardo ultrasónicas son útiles para retardar una señal eléctrica en relación con otra.Un pulso eléctrico se convierte en una vibración mecánica pulsada con una frecuencia ultrasónica, que se propaga muchas veces más lentamente que un pulso electromagnético; la vibración mecánica luego se convierte nuevamente en un pulso eléctrico y se produce una señal que se retrasa en relación con la entrada original.

Para dicha conversión se suelen utilizar transductores piezoeléctricos o magnetoestrictivos, por lo que las líneas de retardo también se denominan piezoeléctricas o magnetoestrictivas.

En una línea de retardo piezoeléctrica, se aplica una señal eléctrica a una placa de cuarzo (transductor piezoeléctrico) conectada rígidamente a una varilla de metal.

Un segundo transductor piezoeléctrico está conectado al otro extremo de la varilla. El transductor de entrada recibe la señal, genera vibraciones mecánicas que se propagan a lo largo de la varilla, y cuando las vibraciones llegan al segundo transductor a través de la varilla, se vuelve a producir una señal eléctrica.

La velocidad de propagación de las vibraciones a lo largo de la varilla es mucho menor que la de una señal eléctrica, por lo tanto, la señal que pasa a través de la varilla se retrasa con respecto a la entrada en una cantidad relacionada con la diferencia en las velocidades de las vibraciones electromagnéticas y ultrasónicas.

La línea de retardo magnetostrictiva contendrá el transductor de entrada, los imanes, el cable de sonido, el transductor de salida y los absorbentes. La señal de entrada se aplica a la primera bobina, las oscilaciones de frecuencia ultrasónica - oscilaciones mecánicas - comienzan en el conductor acústico de la varilla de material magnetostrictivo - el imán crea aquí una magnetización permanente en la zona de transformación e inducción magnética inicial.

En la varilla, las vibraciones se propagan a una velocidad de 5000 m/s, por ejemplo, para una longitud de varilla de 40 cm, el retraso será de 80 μs. Los atenuadores en ambos extremos de la barra evitan reflejos de señal no deseados. Las perturbaciones magnetoestrictivas provocarán un cambio en la inducción en el segundo devanado (convertidor de salida) EMF.

Ultrasonido en la industria manufacturera (corte y soldadura)

Se coloca un material abrasivo (arena de cuarzo, diamante, piedra, etc.) entre la fuente de ultrasonido y la pieza de trabajo. El ultrasonido actúa sobre las partículas abrasivas, que a su vez golpean la pieza con la frecuencia del ultrasonido. El material de la pieza de trabajo se destruye bajo la influencia de una gran cantidad de pequeños golpes de granos abrasivos; así es como se lleva a cabo el procesamiento.

El corte se agrega con el movimiento de avance, mientras que las oscilaciones de corte longitudinal son las principales. La precisión del tratamiento ultrasónico depende del tamaño de los granos del abrasivo y alcanza 1 micra. De esta forma, se realizan cortes complejos, necesarios en la producción de piezas metálicas, rectificado, grabado y taladrado.

Si es necesario soldar metales diferentes (o incluso polímeros) o combinar una pieza gruesa con una placa delgada, el ultrasonido nuevamente viene al rescate. Este es el llamado soldadura ultrasónica en frío… Bajo la influencia de los ultrasonidos en la zona de soldadura, el metal se vuelve muy plástico, las piezas pueden girar muy fácilmente durante la unión en cualquier ángulo. Y vale la pena apagar el ultrasonido: las partes se conectarán y atraparán de inmediato.

Es especialmente destacable que la soldadura se realiza a una temperatura por debajo del punto de fusión de las piezas, y su unión se realiza realmente en estado sólido, pero así se sueldan aceros, titanio e incluso molibdeno. Las láminas delgadas son las más fáciles de soldar. Este método de soldadura no implica una preparación especial de la superficie de las piezas, esto también se aplica a metales y polímeros.

La prueba ultrasónica se utiliza para detectar defectos de tipo plano en el metal durante la soldadura (fisuras, falta de penetración, falta de adherencia). Este método es muy efectivo para aceros de grano fino.

Ultrasonido en metalurgia (detección ultrasónica de fallas)

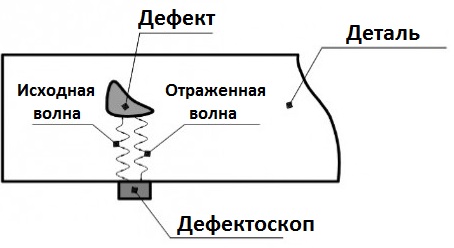

Detección ultrasónica de defectos: detección de defectos basada en el cambio de las condiciones de propagación de vibraciones elásticas, principalmente ultrasónicas.

La detección ultrasónica de fallas es uno de los métodos más efectivos para el control de calidad no destructivo de las piezas metálicas.

En un medio homogéneo, el ultrasonido se propaga en una dirección sin atenuación rápida, y la reflexión es característica de él en el límite del medio. Por lo tanto, las partes metálicas se verifican en busca de huecos y grietas en su interior (interfaz aire-metal) y se detecta una mayor fatiga del metal.

Los ultrasonidos pueden penetrar una pieza a una profundidad de 10 metros, y el tamaño de los defectos detectados es del orden de 5 mm. Hay: sombra, pulso, resonancia, análisis estructural, visualización, cinco métodos de detección de defectos por ultrasonidos.

El método más simple es la detección de defectos por sombra ultrasónica, este método se basa en la atenuación de una onda ultrasónica cuando encuentra un defecto al atravesar una pieza, ya que el defecto crea una sombra ultrasónica.Funcionan dos convertidores: el primero emite una onda, el segundo la recibe.

Este método es insensible, se detecta un defecto solo si su influencia cambia la señal en al menos un 15%, además, es imposible determinar la profundidad donde se encuentra el defecto en la pieza. Se obtienen resultados más precisos mediante el método de ultrasonido pulsado, también muestra la profundidad.

Para emitir y recibir vibraciones elásticas se utilizan transductores piezoeléctricos, y en el rango de sonido y frecuencias ultrasónicas bajas: transductores magnetostrictivos.

Los siguientes métodos se utilizan para transferir vibraciones elásticas desde el transductor al producto controlado y viceversa:

- sin contacto;

- contacto seco (principalmente para bajas frecuencias);

- contacto con un lubricante (antes de la prueba, se aplica una capa de aceite o agua con un espesor mucho menor que la longitud de onda elástica a la superficie procesada limpia del producto);

- contacto de chorro (a través de una corriente de líquido que fluye en un pequeño espacio entre el elemento piezoeléctrico y la superficie del producto);

- inmersión (el producto controlado se sumerge en un baño y el contacto se realiza a través de una capa de líquido, cuyo espesor debe ser al menos 1/4 del espesor del producto).

La ventaja de los métodos de inmersión, inyección de tinta y sin contacto es la ausencia de desgaste en los cabezales de búsqueda y la posibilidad de utilizar velocidades de escaneo más altas, así como la posibilidad de automatización de la gestión.

Ver también:

Instalaciones para limpieza ultrasónica de piezas

Sensores ultrasónicos para sistemas de automatización