Fundas protectoras y fundas de cables: propósito, materiales, tipos, anticorrosión, blindados.

Nombramiento de conchas y cubiertas protectoras.

Las cubiertas protectoras sirven para proteger la capa de aislamiento. alambre o cable de la influencia del medio ambiente, pero principalmente de la influencia de la humedad. Cuanto menos resistente a la humedad sea el aislamiento del cable o alambre, más perfecta se debe aplicar la cubierta.

Las condiciones físicas de funcionamiento del cable también influyen en la elección del material de la funda, por ejemplo, si se requiere una mayor flexibilidad del cable, se debe utilizar una funda flexible.

Los materiales utilizados para la contención son pocos, a saber, plomo, aluminio, caucho, plásticos y combinaciones de los mismos.

Las cubiertas protectoras de alambres y cables sirven para proteger al conductor del estrés mecánico durante el tendido o durante la operación, así como para proteger las cubiertas de los cables de la corrosión, por lo que los recubrimientos anticorrosivos a veces se distinguen del grupo de cubiertas protectoras.

Como revestimiento anticorrosión, el papel para cables se usa con mayor frecuencia, aplicado desde una capa con riego simultáneo con composiciones bituminosas de viscosidad adecuada.

Las fundas protectoras consisten en hilos de algodón o cable aplicados en forma de trenza o trenza sobre la capa aislante o funda protectora del cable o una trenza sobre la capa aislante o funda protectora del cable o conductor.

Está muy extendido cubrir las carcasas protectoras con plástico para protegerlas de la corrosión y los daños mecánicos.

Como revestimiento anticorrosión, el papel para cables se usa con mayor frecuencia, aplicado desde una capa con riego simultáneo con composiciones bituminosas de viscosidad adecuada.

Una trenza de alambres de acero delgados se usa a menudo para la protección mecánica de alambres y cables flexibles.

En varios diseños, las trenzas hechas de algodón y otros hilos están cubiertas con barnices especiales (barnices de recubrimiento) que protegen el cable de la influencia del medio ambiente, de la acción del ozono y aumentan la resistencia del cable a la humedad y la gasolina.

También se utilizan cubiertas compuestas de plástico, lámina metálica y tela o papel estucado, y en algunos casos pueden reemplazar la cubierta de plomo (especialmente para cables utilizados para instalaciones interiores y temporales).

Materiales de retención

El plomo es el material principal con el que se fabrican los chalecos más fiables. La principal ventaja del revestimiento de plomo sobre todos los demás revestimientos y revestimientos es su total resistencia a la humedad, suficiente flexibilidad y la capacidad de aplicarse al cable de forma rápida y económica utilizando una prensa de plomo.

Sin embargo, el plomo tiene muchas desventajas: alta gravedad específica, baja resistencia mecánica, resistencia insuficiente a la corrosión mecánica y electroquímica.

Todo ello, teniendo en cuenta las limitadas y naturales reservas de plomo, hace necesario mejorar la calidad de las fundas de plomo, introducir sustitutos y diseñar nuevos tipos de productos de cable sin fundas de plomo.

El plomo no inferior al grado C-3, con un contenido de plomo del 99,86 %, se utiliza para hundir las cubiertas de los cables.

La resistencia mecánica del caparazón de plomo está determinada en gran medida por su estructura. La estructura de poros finos obtenida como resultado de la producción del caparazón a partir de plomo de grado C-2 y C-3 con enfriamiento rápido e intensivo del caparazón extruido es la más mecánicamente fuerte y estable.

Con una estructura de grano medio y grueso se obtienen puntos de baja calidad. A partir de tales conchas, incluso en condiciones normales de producción, crecen cristales de plomo, que luego se desplazan entre sí a lo largo de los planos de ruptura, y esto conduce a la destrucción prematura de la concha.

El plomo muy puro es muy propenso a la formación y crecimiento de cristales incluso a temperatura ambiente, lo que lo hace inadecuado para la producción de cubiertas de plomo.

Una medida para combatir la cristalización del plomo es, además del enfriamiento después del recubrimiento de plomo, la adición de estaño, antimonio, calcio, telurio, cobre y otros metales al plomo.

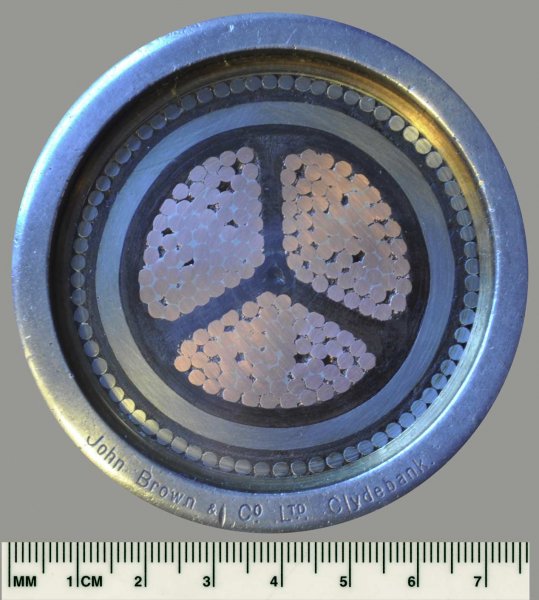

Cable de crucero de batalla, construido para la Royal Navy de Gran Bretaña, encargado en 1920. Tres conductores, revestidos de plomo, en armadura.

El mejor aditivo es el estaño, que, cuando está contenido en plomo en una cantidad de 1 a 3 % en peso, proporciona una estructura de grano fino estable. Sin embargo, el estaño es muy escaso y actualmente se está reemplazando en las cubiertas de los cables por otros metales.

La introducción de antimonio en el plomo en una cantidad de 0,6 a 0,8% afecta favorablemente la estructura de la cubierta de plomo y aumenta la resistencia mecánica, disminuyendo algo la elasticidad, es decir, la capacidad de doblarse de la cubierta de plomo. Una adición de telurio en una cantidad de aproximadamente 0,05% da buenos resultados. El llamado plomo de cobre, que es plomo con una mezcla de cobre, en una cantidad de aproximadamente 0,05%, también se generalizó.

Además de las aleaciones dobles, existen aleaciones ternarias de plomo con cadmio, estaño (0,15%), antimonio y otros metales. Estas aleaciones son menos convenientes de fabricar y los resultados de sus pruebas son similares a los de algunas aleaciones binarias y cobre-plomo.

El aluminio también se puede utilizar para fabricar cubiertas de cables. Para ello se utiliza tanto aluminio técnico como de alta pureza (con un contenido de aluminio del 99,5 y 99,99%), cuyas características mecánicas son mejores que las del plomo y las aleaciones de plomo.

La resistencia de la carcasa de aluminio es al menos 2 o 3 veces mayor que la resistencia del plomo. La temperatura de recristalización del aluminio, así como su resistencia a las vibraciones, son significativamente superiores a las del plomo.

El peso específico del aluminio es de 2,7 y el del plomo de 11,4, por lo que sustituir la funda de plomo por aluminio puede suponer una gran reducción del peso del cable y un aumento de la resistencia mecánica de la funda, lo que hará posible en algunos casos rechazar el refuerzo del cable con tiras de acero.

La principal desventaja del aluminio es su insuficiente resistencia a la corrosión… El proceso de aplicación de la funda al cable se complica considerablemente por el alto punto de fusión del aluminio (657 °C) y el aumento de la presión durante el prensado, que alcanza el triple de la presión cuando se extrae la funda de plomo.

El revestimiento de aluminio se puede aplicar no solo por prensado, sino también por un método en frío, en el que los alambres y cables aislados se introducen en tubos de aluminio previamente fabricados por extrusión, seguido por el revestimiento por estirado o laminado. Este método permite utilizar aluminio de calidad comercial.

Es bastante común el método de soldadura en frío de una cubierta de aluminio, que consiste en que los bordes de una tira de aluminio aplicada longitudinalmente al cable pasan entre rodillos, con la ayuda de la cual se crea una alta presión específica sobre el aluminio, suficiente por su soldadura en frío.

Actualmente, los plásticos se utilizan con éxito para producir fundas protectoras para alambres y cables en lugar de plomo. Cuando se requiere una mayor flexibilidad del cable, las fundas de caucho vulcanizado y plástico son las más adecuadas.

Las cubiertas de caucho vulcanizado para mangueras son las más utilizadas en la fabricación de cables. sobre cauchos naturales o sintéticos y de materiales termoplásticos como PVC, polietileno.

La resistencia mecánica de tales cubiertas es bastante alta (resistencia al desgarro en el rango de 1,0 a 2,0 kg/mm2, alargamiento de 100 a 300%).

El principal inconveniente es la notable permeabilidad a la humedad, que se entiende como un valor que caracteriza la capacidad del material para pasar el vapor de agua bajo la influencia de una diferencia de presión en ambos lados de la capa de material.

El caucho vulcanizado sobre caucho natural puede funcionar durante mucho tiempo en el rango de temperatura de -60 a + 65 °C. Para la mayoría de los plásticos, estos límites son mucho más estrechos, especialmente para temperaturas bajo cero grados.

Hay cauchos de silicona, nuevos materiales de caucho que son polímeros de silicio de silicio, que son sustancias de alto peso molecular, en base a las cuales la estructura de los átomos de silicio se combina con los átomos de carbono.

La cubierta hecha de materiales termoplásticos, en comparación con la cubierta de plomo de los cables, puede reducir significativamente el peso del cable y aumentar la resistencia a la corrosión de la cubierta y la resistencia mecánica (ver también — Alambres y cables con aislamiento de caucho).

Destrucción de la vaina de plomo.

La resistencia mecánica de la cubierta de plomo es necesaria para garantizar una protección suficiente de la capa aislante del entorno que rodea al cable. Esta propiedad (resistencia mecánica) debe mantenerse durante mucho tiempo durante la operación del cable durante varias décadas y no cambiar con el tiempo bajo la influencia de causas mecánicas (vibraciones) y químicas (corrosión).

Las propiedades mecánicas de las cubiertas de plomo y su estabilidad bajo la influencia de diversas causas dependen principalmente de la estructura de la cubierta y sus cambios bajo la influencia del calor y la vibración.

Los cables con cubierta de plomo con una estructura de grano grueso a menudo no resisten el transporte a largo plazo, incluso por ferrocarril (especialmente en verano).

Bajo la influencia de la agitación y el aumento de la temperatura, los cristales de plomo comienzan a crecer, aparece una red de pequeñas grietas en el caparazón, que se profundizan cada vez más y finalmente conducen a la destrucción del caparazón.Las cubiertas de plomo de los cables tendidos en puentes son particularmente susceptibles a daños por vibración.

Ha habido casos en que los cables de plomo, enviados en verano por ferrocarril durante varios miles de kilómetros, llegaron a su destino con un caparazón completamente destruido.

Tales casos ocurren con mayor frecuencia en fundas de plomo hechas de plomo puro. Las adiciones de estaño, antimonio, telurio y algunos otros metales dan una estructura de grano fino estable y, por lo tanto, se utilizan en la producción de cubiertas de cables de plomo.

Cuando la corriente de fuga abandona la cubierta de plomo de un cable tendido en suelo calcáreo húmedo que contiene iones de C0, carbonato de plomo y PbC03 en el punto de salida donde la cubierta de plomo se destruye posteriormente.

La corrosión electroquímica del plomo puede llevar a la destrucción completa de la cubierta de plomo en uno o dos años, ya que una corriente de 1 A por año puede transportar alrededor de 25 kg de plomo o 9 kg de hierro y, por lo tanto, con una corriente de fuga promedio de 0,005 A en un año destruye alrededor de 170 g de plomo o alrededor de 41,0 g de hierro.

Una medida radical lucha contra la corrosión electroquímica es la denominada protección catódica, basada en que al metal protegido se le otorga un potencial negativo con respecto a las estructuras circundantes, lo que hace que este metal sea inmune a casi todo tipo de corrosión del suelo.

El potencial electronegativo mínimo al que cesan todos los tipos de corrosión es de 0,85 V para las tuberías de acero y de 0,55 V para las cubiertas de plomo de los cables eléctricos.

En algunos casos, el revestimiento de la cubierta de plomo proporciona una buena protección contra la electrocorrosión con una cubierta protectora compuesta por una capa de betún semiconductor, dos tiras de caucho semiconductor y una cinta blanca de fijación. se obtiene una especie de filtro electrónico, que hace pasar la corriente eléctrica que sale de la vaina, y separa el plomo del efecto directo de la recibida en electrólisis de iones.

Fuerzas mecánicas en la cubierta del cable.

Las fuerzas mecánicas en la cubierta del cable surgen como resultado del flujo de la mezcla de impregnación en una suspensión vertical. cables de poder, así como por la dilatación térmica de la mezcla de impregnación cuando se calienta el cable. en moderno cables de alta tensión llenos de petróleo y gas la vaina de plomo debe soportar una presión interna considerable.

A medida que se calienta la mezcla de impregnación, la presión en el cable aumenta hasta un valor correspondiente a la presión hidrostática. Cuanto mejor es la impregnación de la capa aislante, mayor es la presión que se obtiene en el cable durante el calentamiento, ya que el volumen de inclusiones de gas disminuye con la mejora de la impregnación del cable.

Bajo la influencia de la presión que actúa en el lado interior de la funda, esta tiende a expandirse, y si se excede el límite de deformación elástica del cable, se producirá una deformación permanente que debilita la funda de plomo y reduce la operación. propiedades del cable.

Los ciclos repetidos de calentamiento y enfriamiento del cable que provocan deformaciones permanentes en el cable pueden provocar la ruptura del revestimiento del cable.

Dado que el plomo sin aditivos a temperatura ambiente casi no tiene límite elástico, la aparición de tales deformaciones permanentes en la cubierta de plomo del cable de trabajo sin duda conducirá a una violación de su resistencia mecánica.

La presencia de aditivos en el plomo aumenta las propiedades mecánicas y en particular el límite elástico de la funda, por tanto, para cables expuestos a presión desde el interior, es obligatorio utilizar plomo aleado o aleaciones dobles y triples especiales.

La reducción de las propiedades mecánicas de la coraza de plomo a lo largo del tiempo determina su vida útil, desde este punto de vista surge el concepto de «curva de vida de la coraza», que significa la relación entre la resistencia a la tracción en la coraza y la duración de su vida. acción hasta que se rompa la coraza.

En los casos en que se requiera reforzar la cubierta de plomo del cable, por ejemplo en cables llenos de gas o destinados a tenderse en una ruta muy inclinada, la aplicación de una armadura de tiras de dos tiras delgadas de latón o acero aumenta la resistencia mecánica del cable. cubierta y lo hace adecuado para la alta presión que se desarrolla en el cable.

cables blindados

La cubierta de plomo no proporciona suficiente protección contra influencias mecánicas, por ejemplo, impactos accidentales en el cable durante la instalación y, en particular, contra fuerzas de tracción que se producen tanto durante el tendido del cable como durante su funcionamiento.

En cables para instalación vertical, especialmente en río y mar, es necesario proteger la cubierta de plomo de las fuerzas de tracción, ya que sin dicha protección, la cubierta de plomo se romperá o dañará con el tiempo.

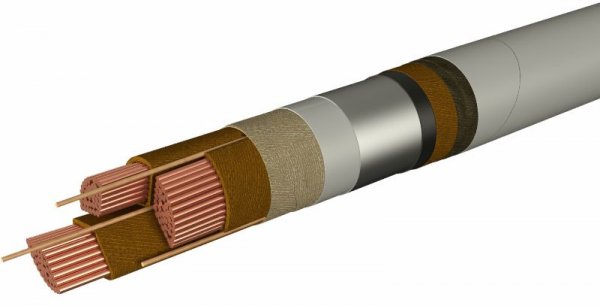

Hay dos tipos principales de armadura: cinta, que protege el cable principalmente de influencias mecánicas accidentales durante el tendido, y alambre, de fuerzas de tracción.

La armadura de tiras consta de dos tiras de acero colocadas en capas sobre un respaldo de materiales fibrosos de modo que los espacios entre las vueltas de una tira se superpongan con las vueltas de la otra tira. Los espacios entre los bordes de las vueltas de una tira son iguales a aproximadamente un tercio del ancho de la tira, y la superposición de las vueltas de una tira con las vueltas de la otra debe ser al menos un cuarto del ancho de la tira tira blindada.

Tal implementación de la armadura del cable permite proteger la cubierta de plomo contra golpes con una pala al tender el cable y otras influencias mecánicas no demasiado fuertes, y al mismo tiempo conserva la flexibilidad necesaria para tender el cable, que se obtiene moviéndose « curvas de la armadura de cinta entre sí.

La desventaja de la armadura de cinta es la posibilidad de desplazamiento de las curvas de la cinta de armadura cuando el cable se arrastra por el suelo durante el tendido. Dicha armadura se utiliza principalmente para blindar cables subterráneos, así como cables tendidos en interiores en túneles de cables y en las paredes de edificios.

La cinta de acero utilizada en la industria del cable debe tener una resistencia a la tracción de 30 a 42 kg/mm2, ya que la cinta con alta resistencia a la tracción es muy elástica y no se asienta bien sobre el cable durante el doblado. Se requiere un alargamiento a la rotura del 20 al 36 % (con una longitud de muestra estimada de 100 mm).

Para el blindaje de los cables de potencia se utiliza una cinta de acero de 0,3, 0,5 y 0,8 mm de espesor y un ancho de 15, 20, 25, 30, 35, 45 y 60 mm, dependiendo del diámetro del cable. La cinta debe entregarse en círculos con un diámetro de aproximadamente 500 - 700 mm.

El alambre de armadura se usa redondo y segmentado (plano). El alambre redondo se utiliza para blindar cables que deben soportar fuerzas de tracción significativas durante la instalación o el funcionamiento (p. ej., cables submarinos). El alambre segmentado se usa para cables tendidos en minas y en rutas inclinadas empinadas.

Para proteger contra la corrosión, el alambre utilizado para blindaje debe recubrirse con una capa gruesa y continua de zinc.

Como reserva, se aplica al cable una armadura de alambre, similar a una cinta, sobre un colchón, que puede consistir en una capa de hilo de cable preimpregnado con un compuesto anti-putrefacción, cubierto con una capa de mezcla bituminosa en la parte superior.

Para la armadura de alambre, la dirección de torsión se toma en la dirección opuesta a la dirección de torsión completa de los núcleos del cable.

Para proteger la armadura de la corrosión (corrosión), se recubre con un compuesto bituminoso y una capa de hilo de cable preimpregnado cubierto en la parte superior con el mismo compuesto. La capa exterior del hilo del cable está diseñada no solo para proteger la cinta blindada o el cable blindado de la corrosión, sino que también sirve para sujetar, es decir, no permite que las cintas blindadas se muevan y sujeta los cables blindados en un hilo.

Los cables destinados a la instalación en interiores no deben tener una capa de hilo de cable impregnado sobre el revestimiento blindado por razones de seguridad contra incendios. Dichos cables, por ejemplo cables de la marca SBG, deben estar blindados con cinta blindada barnizada.

El proceso de reserva consiste en aplicar fundas protectoras y armaduras.El cable de plomo debe aplicarse en secuencia: una capa de composición bituminosa retorcida con dos tiras de papel de cable (recubrimiento anticorrosión), una capa de compuesto, hilo de cable o papel de sulfato impregnado (cojín debajo de la armadura), una capa de composición bituminosa , una armadura hecha de dos tiras de acero o alambres de acero, una capa de composición bituminosa, hilo de cable (cubierta exterior), una capa de composición bituminosa y solución de tiza.