Instalación y conexión de controladores lógicos programables (PLC) en armarios y paneles de automatización

Un controlador lógico programable (PLC) es un tipo especial de computadora que se utiliza para automatizar procesos y objetos tecnológicos.

El término PLC (abreviatura en inglés - (PLC) controlador lógico programable) fue introducido por Odo Joseph Struger, un ingeniero de Allen-Bradley EE. UU. en 1971. También desempeñó un papel clave en la unificación de los lenguajes de programación de PLC.

Cuando se aplica un algoritmo a un sistema de control, generalmente se requieren operaciones lógicas y una organización especial de comunicación con sensores, actuadores e interfaz hombre-máquina.

Una característica importante de un PLC es su operación en tiempo real. Esto está asegurado por el uso de microprocesadores especiales que garantizan la respuesta del sistema a una solicitud dentro de un cierto intervalo de tiempo.

Los PLC generalmente funcionan en condiciones externas adversas: temperatura, humedad, polvo, radiación electromagnética, radiación. Por lo tanto, las computadoras domésticas ordinarias no se utilizaron como controles.

En Rusia desde 2007.controlador programable especial GOST R IEC 61131-1-2016 está en vigor.

Los PLC se basan en microcontroladores — microprocesadores especializados con arquitectura de chip único. Los microcontroladores pueden funcionar sin un chipset y una placa base, sin un sistema operativo. Pero este modo se usa principalmente en sistemas de automatización locales simples. En sistemas complejos, se utilizan procesadores suficientemente potentes bajo el control de sistemas operativos especiales.

Para obtener más información sobre el propósito, el dispositivo y los tipos de PLC, consulte aquí: ¿Qué son los controladores lógicos programables?

La variedad de PLCs es muy grande. No hay una sola empresa en el campo de la automatización y la electrónica que no fabrique sus propios PLC. Sin embargo, todos los PLC están unidos por su arquitectura común y estandarización de interfaces para conectar dispositivos externos.

Los fabricantes de PLC más grandes del mundo en la actualidad son Siemens AG, Allen-Bradley, Rockwell Automation, Schneider Electric, Omron, Micubichi, Lovato. Los PLC son producidos por muchos otros fabricantes, incluidas las empresas rusas Kontar LLC, Oven, Kontel LLC, Segnetiks, Fastwel Group, Tecon y otras.

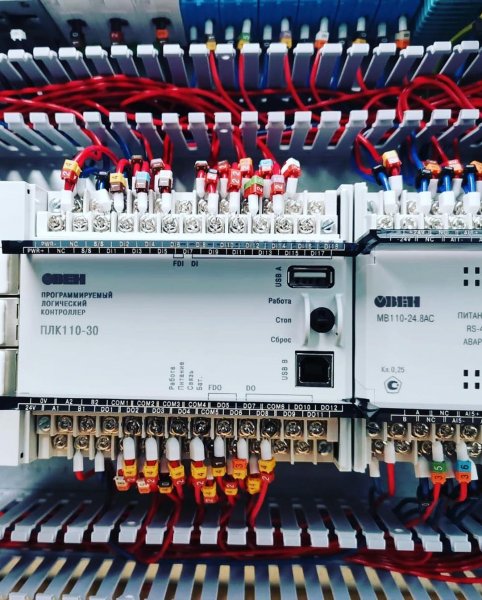

Controladores lógicos programables OWEN

Controladores programables Siemens de la serie SIMATIC S7

En la figura se muestra un ejemplo de la apariencia de un PLC en un monobloque estándar. Estos son PLC de OWEN (Rusia) y PLC de 9 Siemens (Alemania). Los conectores para conectar la alimentación, los sensores y los actuadores se encuentran a ambos lados de la caja.

Controlador lógico programable PLC 63 de OWEN (Rusia) y PLC de Siemens (Alemania)

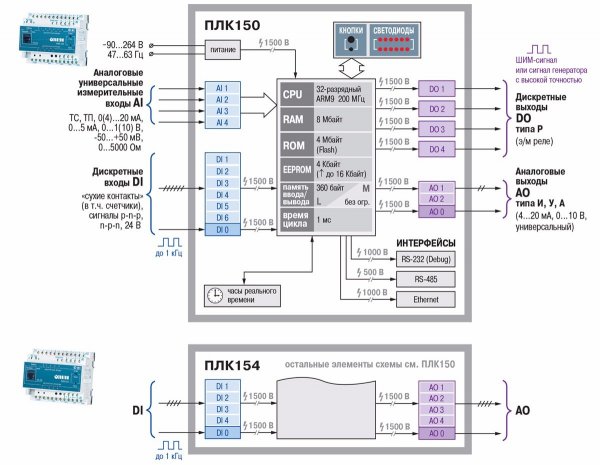

Existen los siguientes tipos de entradas-salidas: discretas, analógicas, universales, dedicadas e interfaz.

Normalmente, las entradas discretas se utilizan para conectar sensores que pueden estar en dos estados: "activo - pasivo" o "encendido - apagado". Usando entradas discretas, puede conectar botones, interruptores, interruptores de límite, termostatos y otros equipos.

Las entradas discretas de los controladores TAns generalmente se calculan para aceptar señales estándar con un nivel de +24 V CC. Un valor de corriente típico para una única entrada digital (a una tensión de entrada de +24 V) es de unos 10 mA.

Las salidas discretas de PLC se utilizan para generar señales de salida con parámetros eléctricos como una entrada discreta. Generalmente se utilizan para controlar el encendido o apagado de los variadores.

De acuerdo con GOST IEC 61131-2-2012 (fecha de introducción 2014-07-01), una entrada analógica es un dispositivo que convierte una señal continua en un número binario discreto para operar en un sistema de controlador programable.

Para las entradas analógicas, los rangos de voltaje de CC estándar más comunes son –10… + 10 V y 0… + 10 V. Para las entradas de corriente, los rangos son 0–20 mA y 4–20 mA.

Las entradas analógicas permiten la conexión de sensores analógicos al PLC.

De acuerdo con GOST 61131-2-2012 (fecha de introducción 2014-07-01), una salida analógica es un dispositivo que convierte un número binario en una señal analógica.

Los PLC pueden equiparse con E/S especializadas que permiten la medición de la duración, la fijación de bordes, el conteo de pulsos y el control del motor.

El número de estas o estas entradas-salidas es el principal factor que determina las capacidades del PLC, a la hora de crear un sistema de automatización basado en él.

Salidas de PLC y conexión de dispositivos externos

Por diseño y método de montaje, hay cuatro versiones de la carcasa del PLC:

- carcasa para montaje en carril DIN;

- carcasa para montaje en pared;

- versión panel;

- diseño de marco abierto para sistemas modulares integrados.

La carcasa de montaje en riel DIN está diseñada para montar el PLC en el panel del gabinete de control y tiene un bloqueo de resorte especial para fijarlo en un riel DIN estándar.

La caja de montaje en pared generalmente se fabrica según los estándares de protección contra el polvo y la humedad y tiene sellos sellados incorporados para la conexión de cables eléctricos externos, tanto de alimentación como de señal.

La versión de panel del PLC se utiliza cuando el PLC está instalado en la puerta de entrada del gabinete de automatización. Los PLC de panel suelen tener una pantalla táctil que muestra un diagrama mnemotécnico de una línea de proceso automatizada o un sistema de automatización local y que el operador utiliza para introducir parámetros de control.

Se utiliza un PLC de marco abierto para crear sistemas de automatización integrados (a bordo). En este caso, el PLC es una placa de circuito impreso con un conjunto de conectores para conectar dispositivos externos y sujetadores para conectarse a otras placas.

Los conectores se pueden hacer con cables conectados al PLC debajo de la abrazadera de tornillo o desmontables. Estos últimos tienen una clara ventaja en el mantenimiento, por ejemplo, al reemplazar un PLC. En este caso, es imposible confundir la conexión de los cables. Sin embargo, el uso de conectores dobles aumenta el costo del PLC, razón por la cual los fabricantes usan con más frecuencia conexiones roscadas de cables en los PLC en lugar de conexiones desmontables.

Los PLC monobloque suelen tener pantallas integradas o remotas instaladas en los paneles frontales de los armarios de control. Pueden ser gráficos, sintetizadores o sensoriales.

La siguiente figura muestra un PLC con una pantalla LCD incorporada y un teclado que se utiliza para configurar localmente los parámetros del algoritmo de control.

Los contactos del conector del PLC brindan al usuario del PLC la capacidad de conectar varios tipos de sensores: analógicos, discretos, así como actuadores y dispositivos de E/S.

Además, los PLC tienen un conjunto de interfaces estándar para herramientas para implementar sistemas de automatización distribuida utilizando diferentes tipos de canales de comunicación: cable, radio, Internet.

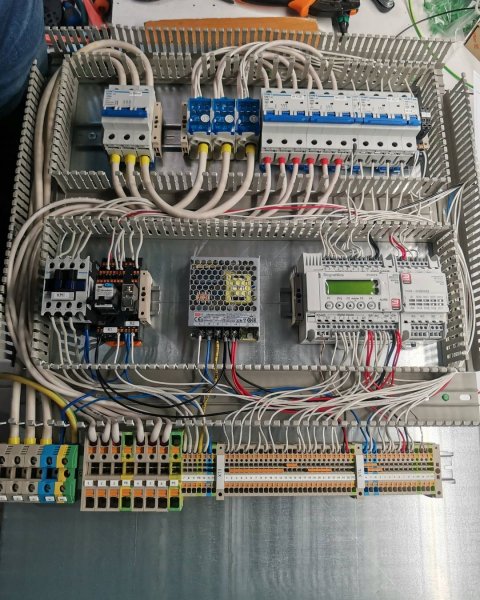

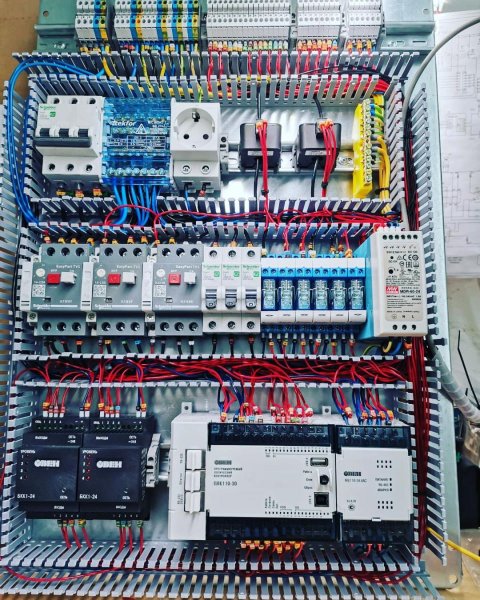

Los controladores lógicos programables son la base para la producción de gabinetes (o paneles) de automatización para diversos propósitos.

La instalación de los elementos de automatización en el panel del gabinete se realiza de acuerdo con el diseño del circuito eléctrico, el cual se desarrolla de acuerdo con las especificaciones por separado para cada sistema.

La tecnología de instalación del gabinete de automatización proporciona un enrutamiento separado de los cables de alimentación y señal en las cajas de distribución (por ejemplo, cables de alimentación, en las cajas de la derecha y cables de señal, en las cajas de la izquierda, en relación con el panel de montaje), marcado obligatorio de cables, según al proyecto, y prensado de los extremos en los cables con terminales especiales.

Los gabinetes de automatización pueden tener acondicionadores de aire o calentadores incorporados para proporcionar control de temperatura interna.

Gabinete de automatización basado en PLC

Casi todos los PLC modernos tienen una fuente de alimentación conmutada incorporada que proporciona energía desde una fuente externa en el rango de voltaje de CA de 110 a 265 voltios (convertidor de voltaje AD-DC) o desde una fuente de alimentación de CC (convertidor de voltaje DC-DC).

Las fuentes de alimentación conmutadas tienen una serie de protecciones automáticas incorporadas: cortocircuito, sobrecalentamiento y sobrecarga.

Una conexión de alimentación de PLC típica requiere un filtro de supresión de sobretensiones de antemano. La selección de fuentes de alimentación pulsadas se realiza en función del valor del consumo energético requerido y los valores de salida requeridos de las potencias nominales.

Si la fuente principal de voltaje de entrada se apaga debido a un accidente o mal funcionamiento, entonces la operación o apagado adecuado del dispositivo o sistema puede garantizarse mediante una fuente de alimentación ininterrumpida.

El grado de protección del PLC está encriptado con una marca IP (Ingress Protection Rating). IP se traduce literalmente como grado de protección de ingreso. Actualmente, este es el sistema de designación más común para proteger los equipos de los efectos del entorno externo. Se utiliza para indicar protección contra la penetración de diversas partículas físicas en el equipo por dimensiones geométricas, incluido el polvo y el agua.

Grado de protección IP: decodificación, ejemplos de equipos

Las envolventes de los PLC, así como los armarios o paneles en los que se instalen, pueden tener un grado de protección.

La instalación y conexión de controladores lógicos programables (PLC) específicos en armarios y paneles de automatización debe realizarse de acuerdo con las instrucciones de los fabricantes.

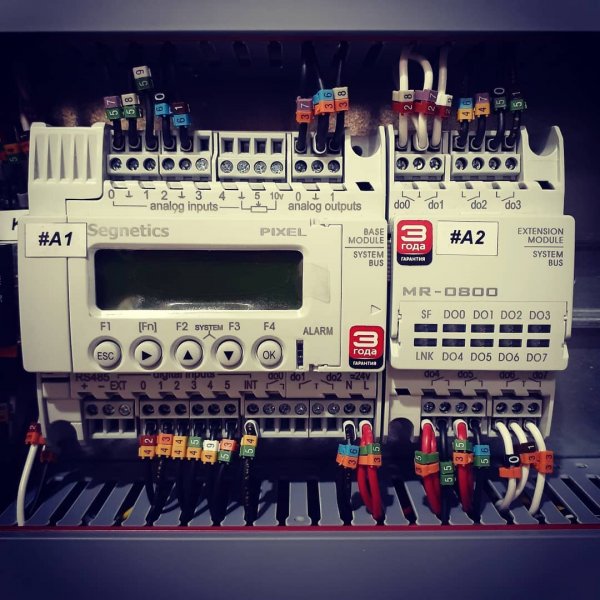

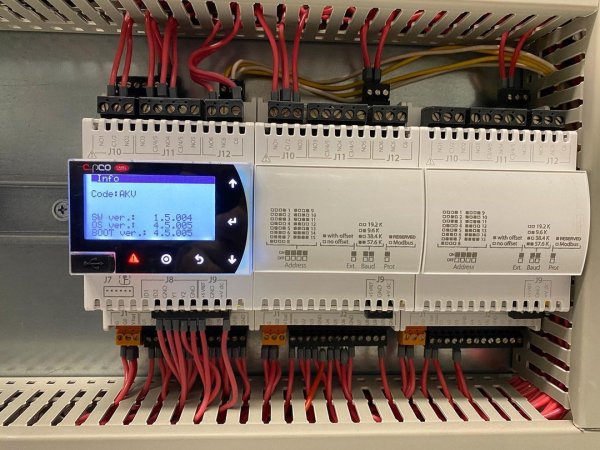

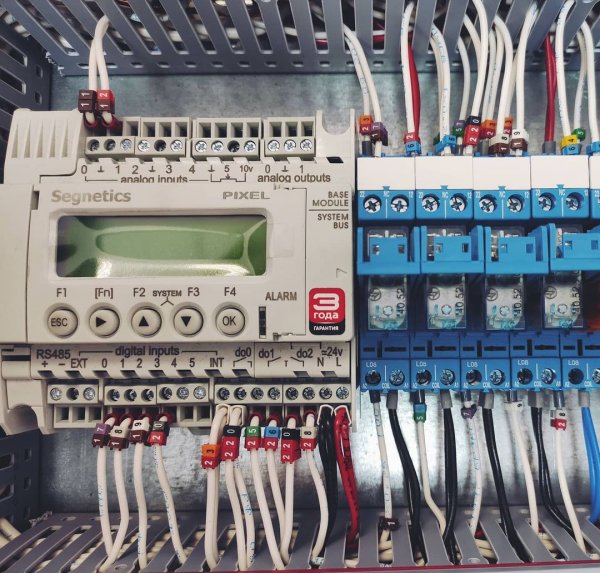

Imágenes de paneles de automatización con controladores lógicos programables: