Soldadura por arco eléctrico

En el método de soldadura por arco eléctrico, se genera y mantiene una descarga de arco entre la varilla metálica del electrodo y la pieza de trabajo. La energía térmica del arco funde localmente la pieza de trabajo y el núcleo metálico del electrodo para formar un baño de soldadura y una escoria protectora.

En el método de soldadura por arco eléctrico, se genera y mantiene una descarga de arco entre la varilla metálica del electrodo y la pieza de trabajo. La energía térmica del arco funde localmente la pieza de trabajo y el núcleo metálico del electrodo para formar un baño de soldadura y una escoria protectora.

La fuente de poder de soldadura para soldadura por arco eléctrico proporciona corriente continua o alterna con una intensidad de 30 a 400 amperios, dependiendo de varios parámetros como diámetro del electrodo, propiedades del recubrimiento del electrodo, posición de soldadura, tipo de conexión, dimensiones y características de las piezas de trabajo. El voltaje de la fuente de energía de soldadura debe ser mayor que el voltaje de encendido (ver Parámetros de la fuente de poder de soldadura).

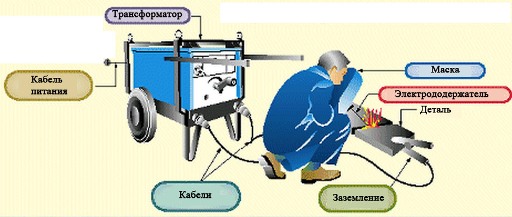

El electrodo revestido se sujeta en un portaelectrodos conectado a uno de los terminales de salida eléctrica de la estación de soldadura. La "tierra" está conectada a la fuente de corriente de soldadura y está ubicada en la pieza de trabajo.

El encendido del arco se logra frotando la punta del electrodo sobre la pieza de trabajo o acercando el electrodo unos milímetros a la superficie de la pieza de trabajo.El arco debe mantenerse en todo momento, manteniendo constante la distancia entre la punta del electrodo y la pieza de trabajo para evitar cortocircuitos.

Soldadura por arco eléctrico

El electrodo de soldadura consta de dos partes:

1. El núcleo de metal es cilíndrico en forma de varilla en el centro del electrodo. La función principal de la varilla es conducir la corriente eléctrica y formar el metal de soldadura.

2. Tapa: parte cilíndrica exterior del electrodo. Ayuda a proteger el baño de soldadura de la oxidación del aire atmosférico al crear una atmósfera de gas alrededor del metal fundido. El recubrimiento también forma una escoria protectora en la parte superior de la soldadura. Esta escoria protege la masa fundida de la oxidación y del enfriamiento rápido. El recubrimiento juega un papel importante en la estabilidad y la ionización del arco. El recubrimiento tiene una composición química compleja y puede incluir componentes metálicos, minerales y orgánicos.

El diámetro del electrodo revestido varía de Ø 1,6 a Ø 8 mm. Longitud total de 250 a 500 mm. Algunos electrodos pueden tener un diámetro de 10…12 mm y una longitud de 1000 mm para trabajos especiales.

Los principales tipos de recubrimientos para electrodos de soldadura para soldadura por arco eléctrico:

1) Ácido (óxido de hierro y aleaciones que contienen hierro).

1) Ácido (óxido de hierro y aleaciones que contienen hierro).

2) Básico (a base de carbonato de calcio y fluoruro de calcio).

3) Celulosa (a base de celulosa).

4) Rutilo (a base de óxido de titanio).

5) Contiene polvo de hierro (a base de polvo metálico).

6) Especial (combinaciones de los tipos anteriores con la adición de varios componentes).

Tipos de trabajo en los que se utilizan electrodos con diferentes recubrimientos:

1) Rutilo: para operaciones de soldadura actuales.

2) Principal: para construcciones que trabajan bajo presión o con mayores requisitos de resistencia.

3) Celulosa: para una penetración profunda de las suturas radiculares en posición horizontal.

Almacenamiento y preparación de electrodos antes de la soldadura por arco:

Los electrodos de rutilo y base deben cocerse en un horno a 300 grados centígrados durante 2 horas. Cuando estén secos, dichos electrodos deben procesarse a 120 grados centígrados en hornos portátiles en el área de soldadura. Otros electrodos (rutilo, celulosa y ácido) se almacenan en una habitación climatizada y con una humedad relativa inferior al 60 %.

La nueva tecnología de fabricación y el envasado al vacío de los electrodos principales proporcionan un revestimiento de muy baja humedad que no requiere recocido ni secado antes de su uso.

Electrodos de soldadura

Modos de soldadura por arco con electrodos revestidos:

Si la fuerza de la corriente de soldadura es baja, la penetración de la soldadura es baja, el arco eléctrico es inestable y el metal de soldadura tiene poros e inclusiones de escoria, que deterioran las propiedades de la soldadura. A alta corriente, el metal fundido se vuelve demasiado líquido.

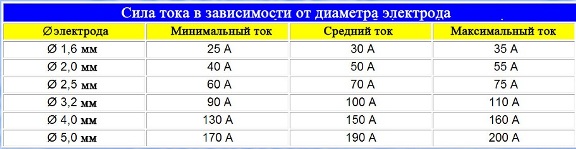

La elección del amperaje depende de: el diámetro del electrodo, las propiedades químicas del electrodo, las características de la pieza de trabajo, la posición de soldadura, el espesor de la pieza de trabajo.

La intensidad de la corriente de soldadura disminuye al aumentar la longitud del arco. Por el contrario, a medida que disminuye la longitud del arco, la corriente aumenta.

Dependencia de la corriente de soldadura del diámetro del electrodo.

Corriente de soldadura en función del espesor de la pieza

Los puntos de raíz generalmente se hacen con polaridad negativa: el enchufe del portaelectrodos está conectado al terminal (-), el enchufe de la pinza de tierra está conectado al (+) de la fuente de corriente.

Los pases de soldadura de acabado y el llenado con metal fundido generalmente se realizan con polaridad positiva: el enchufe del portaelectrodos está conectado al (+), el enchufe de la pinza de tierra está conectado al terminal (-).

Una composición típica del lugar de trabajo de un soldador incluye:

1. Fuente de corriente de soldadura.

2. Cable de electrodo con soporte.

3. Abrazadera de tierra con cable.

4. Horno portátil básico de electrodos.

5. Máscara especial para soldar con lentes polarizados, guantes y ropa para soldar.

6. Martillo demoledor y cepillo de alambre para limpieza de soldaduras.

7. Amoladora angular eléctrica para limpiar bordes y costuras.

8. Mamparas o cortinas de protección.

9. Sistema de ventilación.

El lugar de trabajo del soldador.