Los principales tipos de máquinas de soldar.

La fijación de piezas mediante soldadura y soldadura fuerte se basa en un principio: verter los elementos a unir con metales fundidos. Solo cuando se suelda, se utilizan soldaduras de plomo y estaño de bajo punto de fusión, y cuando se suelda, los mismos metales a partir de los cuales se fabrican las estructuras soldadas.

La fijación de piezas mediante soldadura y soldadura fuerte se basa en un principio: verter los elementos a unir con metales fundidos. Solo cuando se suelda, se utilizan soldaduras de plomo y estaño de bajo punto de fusión, y cuando se suelda, los mismos metales a partir de los cuales se fabrican las estructuras soldadas.

Leyes físicas que operan en la soldadura.

Para transferir un metal de un estado sólido normal a un estado líquido, debe calentarse a una temperatura muy alta, superior a su punto de fusión. Las máquinas de soldar eléctricas funcionan según el principio de generar calor en un alambre cuando pasa una corriente eléctrica a través de él.

En la primera mitad del siglo XIX, este fenómeno fue descrito simultáneamente por dos físicos: el inglés James Joule y el ruso Emil Lenz. Demostraron que la cantidad de calor generado en un conductor es directamente proporcional a:

1. el producto del cuadrado de la corriente que pasa;

2. resistencia eléctrica del circuito;

3. tiempo de exposición.

Para crear la cantidad de calor capaz de fundir piezas metálicas con una corriente, es necesario influir en ella con uno de estos tres criterios (I, R, t).

Todas las máquinas de soldar usan control de arco al cambiar el valor de la corriente que fluye. Los dos parámetros restantes se clasifican como adicionales.

Tipos de corriente para máquinas de soldar.

Idealmente, una corriente eléctrica de tiempo constante, que puede generarse a partir de fuentes como baterías recargables o baterías químicas o generadores especiales, es la más adecuada para calentar uniformemente las piezas y el área de la costura.

Sin embargo, el esquema que se muestra en la foto nunca se usa en la práctica. Se ha demostrado que muestra una corriente estable que puede generar un arco suave y perfecto.

Las máquinas de soldar eléctricas funcionan con corriente alterna con una frecuencia industrial de 50 hercios. Al mismo tiempo, todos están creados para el trabajo seguro a largo plazo del soldador, lo que requiere la instalación de una diferencia de potencial mínima entre las partes soldadas.

Sin embargo, para un encendido confiable del arco, es necesario mantener un nivel de voltaje de 60 ÷ 70 voltios. Este valor se toma como valor de partida para el circuito de trabajo mientras se suministran 220 o 380 V a la entrada de la soldadora.

Corriente alterna para soldadura.

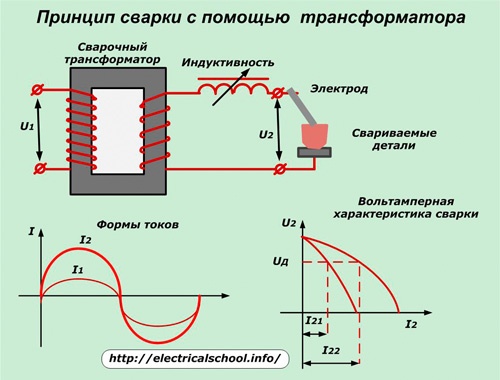

Para reducir el voltaje de suministro de la instalación eléctrica al valor de trabajo de la soldadura, se utilizan potentes transformadores reductores con la capacidad de ajustar el valor actual. A la salida, crean la misma forma sinusoidal que en la red eléctrica. Y la amplitud armónica para la quema de arco se crea mucho más alta.

El diseño de los transformadores de soldadura debe cumplir dos condiciones:

1.limitación de las corrientes de cortocircuito en el circuito secundario, que, según las condiciones de funcionamiento, ocurren con bastante frecuencia;

2. combustión estable del arco encendido necesario para la operación.

Para este propósito, están diseñados con una característica externa de voltios-amperios (VAC) que tiene una caída pronunciada. Esto se logra aumentando la disipación de energía electromagnética o incluyendo un estrangulador (una bobina de resistencia inductiva) en el circuito.

En diseños más antiguos de transformadores de soldadura, el método de cambiar el número de vueltas en el devanado primario o secundario se usa para ajustar la corriente de soldadura. Este método laborioso y costoso ha dejado de ser útil y no se utiliza en los dispositivos modernos.

Inicialmente, el transformador está configurado para entregar la máxima potencia, lo que se indica en la documentación técnica y en la placa de identificación de la caja. Luego, para ajustar la corriente de operación del arco, se reduce de una de las siguientes maneras:

-

conectar una resistencia inductiva al circuito secundario. Al mismo tiempo, la pendiente de la característica I — V aumenta y la amplitud de la corriente de soldadura disminuye, como se muestra en la foto de arriba;

-

cambio en el estado del circuito magnético;

-

circuito de tiristores

Métodos de ajuste de la corriente de soldadura introduciendo resistencia inductiva en el circuito secundario.

Transformadores de soldaduraestas obras sobre este principio son de dos tipos:

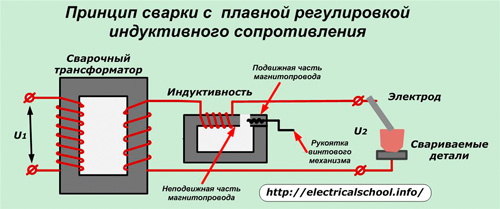

1. con un sistema de control de corriente suave debido al cambio gradual del entrehierro dentro del cable magnético inductivo;

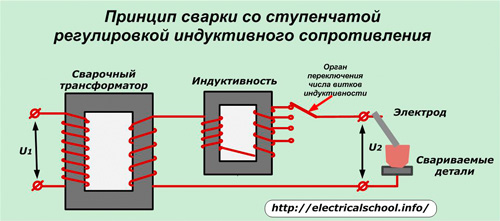

2. Con conmutación escalonada del número de devanados.

En el primer método, el circuito magnético inductivo se compone de dos partes: una estacionaria y una móvil, que se mueve por la rotación de la palanca de control.

En el entrehierro máximo, se crea la mayor resistencia al flujo electromagnético y la menor resistencia inductiva, lo que proporciona el valor máximo de la corriente de soldadura.

El acercamiento total de la parte móvil del circuito magnético a la estacionaria reduce la corriente de soldadura al valor más bajo posible.

La regulación por pasos se basa en el uso de un contacto móvil para conmutar un cierto número de devanados en etapas.

Para estas inductancias, el circuito magnético se hace completo, inseparable, lo que simplifica ligeramente el diseño general.

Un método de regulación de corriente basado en cambiar la geometría del circuito magnético del transformador de soldadura.

Esta técnica se realiza utilizando uno de los siguientes métodos:

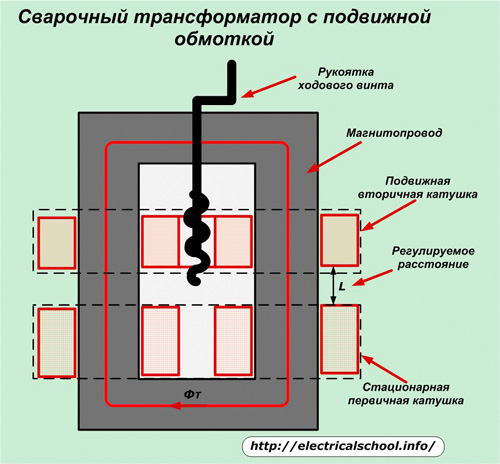

1. moviendo la sección de bobinas móviles a una distancia diferente de las bobinas montadas estacionarias;

2. Ajustando la posición de la derivación magnética dentro del circuito magnético.

En el primer caso, el transformador de soldadura se crea con una mayor disipación de inductancia debido a la posibilidad de cambiar la distancia entre los devanados del circuito primario, estacionario en la región del yugo inferior, y el devanado secundario móvil.

Se mueve debido a la rotación manual del mango del eje de ajuste, que funciona según el principio de un tornillo de avance con una tuerca. En este caso, la posición de la bobina de potencia se transfiere mediante un diagrama cinemático simple a un indicador mecánico, que se gradúa en divisiones de la corriente de soldadura. Su precisión es de alrededor del 7,5%.Para mejores mediciones, se incorpora un transformador de corriente con un amperímetro en el circuito secundario.

A la distancia mínima entre las bobinas, se genera la corriente de soldadura más alta. Para reducirlo, es necesario mover la bobina móvil hacia un lado.

Tales construcciones de transformadores de soldadura crean una gran interferencia de radio durante la operación. Por ello, su circuito eléctrico incluye filtros capacitivos que reducen el ruido electromagnético.

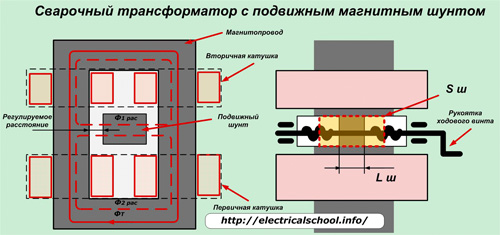

Cómo encender el derivador magnético móvil

Una de las versiones del circuito magnético de dicho transformador se muestra en la foto a continuación.

El principio de su funcionamiento se basa en la maniobra de una cierta parte del flujo magnético en el núcleo debido a la inclusión de un cuerpo de ajuste con un tornillo de avance.

Los transformadores de soldadura controlados por los métodos descritos están hechos con núcleos magnéticos hechos de láminas de acero eléctrico y bobinas de alambres de cobre o aluminio con aislamiento resistente al calor. Sin embargo, para el funcionamiento a largo plazo, se crean con la posibilidad de un buen intercambio de aire para eliminar el calor generado en la atmósfera circundante, por lo que tienen un gran peso y dimensiones.

En todos los casos considerados, la corriente de soldadura que circula por el electrodo tiene un valor variable, lo que reduce la uniformidad y calidad del arco.

corriente directa para soldadura

Circuitos de tiristores

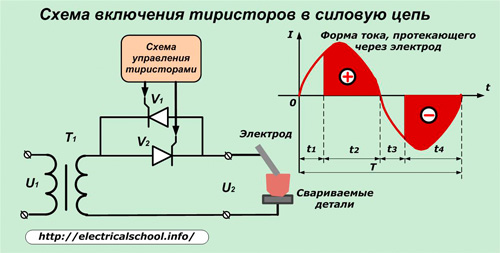

Si se conectan dos tiristores conectados opuestamente o un triac después del devanado secundario del transformador de soldadura, a través de los electrodos de control, desde los cuales se usa el circuito de control para ajustar la fase de apertura de cada medio ciclo del armónico, entonces es posible reducir la corriente máxima del circuito de potencia al valor requerido para las condiciones específicas de soldadura.

Cada tiristor deja pasar solo la media onda positiva de la corriente del ánodo al cátodo y bloquea el paso de su mitad negativa. La retroalimentación le permite controlar ambas semiondas.

El cuerpo regulador en el circuito de control establece el intervalo de tiempo t1 durante el cual el tiristor aún está cerrado y no pasa su media onda. Cuando se suministra una corriente al circuito del electrodo de control en el tiempo t2, el tiristor se abre y parte de la media onda positiva, marcada con un signo «+», lo atraviesa.

Cuando la sinusoide pasa por un valor cero, el tiristor se cierra, no pasará corriente a través de sí mismo hasta que una media onda positiva se acerque a su ánodo y el circuito de control del bloque de cambio de fase dé un comando al electrodo de control.

En el momento t3 y T4, el tiristor conectado al contador funciona según el algoritmo ya descrito. Así, en el transformador de soldadura que utiliza un circuito de tiristores, parte de la energía actual se interrumpe en los tiempos t1 y t3 (se crea una pausa sin corriente), y las corrientes que fluyen en los intervalos t2 y t4 se utilizan para soldar.

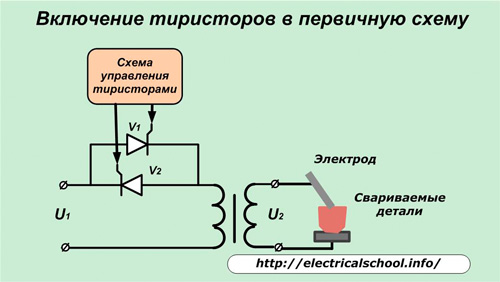

Además, estos semiconductores se pueden instalar en un bucle primario en lugar de en el circuito eléctrico. Esto permite el uso de tiristores de menor potencia.Pero en este caso, el transformador convertirá las partes cortadas de las medias ondas de la onda sinusoidal, marcadas con los signos «+» y «-«.

La presencia de una pausa sin corriente durante los períodos de interrupción de una parte de los armónicos de corriente es una deficiencia del circuito que afecta la calidad de la quema del arco. El uso de electrodos especiales y algunas otras medidas permiten utilizar con éxito el circuito de tiristores para soldadura, que ha encontrado una aplicación bastante amplia en estructuras llamadas rectificadores de soldadura.

Circuitos de diodos

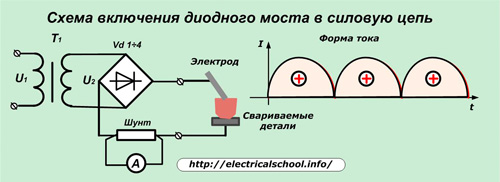

Los rectificadores de soldadura monofásicos de baja potencia tienen un diagrama de conexión de puente ensamblado a partir de cuatro diodos.

Crea una forma de corriente rectificada que toma la forma de medias ondas positivas que se alternan continuamente. En este circuito, la corriente de soldadura no cambia de dirección, sino que solo fluctúa en magnitud, creando ondas. Esta forma mantiene el arco de soldadura mejor que una forma de tiristor.

Dichos dispositivos pueden tener devanados adicionales conectados a los devanados operativos del transformador regulador de corriente. Su valor está determinado por un amperímetro conectado a un circuito rectificado a través de una derivación o sinusoidal, a través de un transformador de corriente.

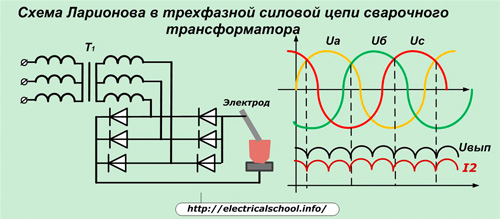

El esquema del puente de Larionov.

Está diseñado para sistemas trifásicos y funciona bien con rectificadores de soldadura.

La inclusión de diodos según el esquema de este puente permite añadir vectores de tensión a la carga de tal forma que crean una tensión final U out, que se caracteriza por pequeñas ondulaciones y, según la ley de Ohm, forma un arco corriente de forma similar en el electrodo de soldadura. Está mucho más cerca de la forma ideal de corriente continua.

Características del uso de rectificadores de soldadura.

La corriente rectificada en la mayoría de los casos permite:

-

es más seguro encender el arco;

-

asegura su combustión estable;

-

crean menos salpicaduras de metal fundido que los transformadores de soldadura.

Esto amplía las posibilidades de soldadura, le permite conectar de manera confiable aleaciones de acero inoxidable y metales no ferrosos.

Inversor de corriente para soldadura

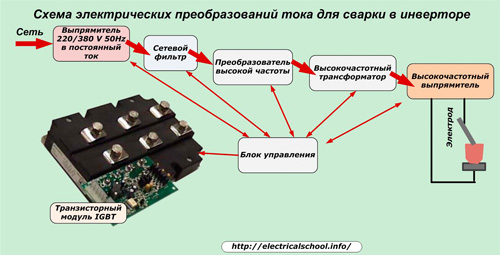

Los inversores de soldadura son dispositivos que realizan la conversión de electricidad paso a paso de acuerdo con el siguiente algoritmo:

1. Se cambia la electricidad industrial 220 o 380 voltios por un rectificador;

2. los ruidos tecnológicos que surgen se suavizan por medio de filtros incorporados;

3. la energía estabilizada se invierte en una corriente de alta frecuencia (10 a 100 kHz);

4. el transformador de alta frecuencia reduce la tensión al valor necesario para el encendido estable del arco del electrodo (60 V);

5. El rectificador de alta frecuencia convierte la electricidad en corriente continua para soldar.

Cada una de las cinco etapas del inversor es controlada automáticamente por un módulo especial de transistores de la serie IGBT en modo de retroalimentación. El sistema de control basado en este módulo pertenece al elemento más complejo y costoso del inversor de soldadura.

La forma de la corriente rectificada creada para el arco por el inversor es prácticamente cercana a una línea recta perfecta. Le permite realizar múltiples tipos de soldadura en diferentes metales.

Gracias al control por microprocesador de los procesos tecnológicos que tienen lugar en el inversor, el trabajo del soldador se ve facilitado en gran medida por la introducción de funciones de hardware:

-

arranque en caliente (Hot start mode) aumentando automáticamente la corriente al comienzo de la soldadura para facilitar el arranque del arco;

-

antiadherente (Modo Anti Stick), cuando cuando el electrodo toca las partes a soldar, el valor de la corriente de soldadura disminuye a valores que no provocan que el metal se funda y se adhiera al electrodo;

-

forzado de arco (modo de fuerza de arco) cuando grandes gotas de metal fundido se separan del electrodo cuando la longitud del arco se acorta y existe la posibilidad de que se adhieran.

Estas características permiten que incluso los principiantes realicen soldaduras de calidad. Las máquinas de soldadura inverter funcionan de manera confiable con grandes fluctuaciones en el voltaje de la red de entrada.

Los dispositivos inversores requieren un manejo cuidadoso y protección contra el polvo que, si se aplica a los componentes electrónicos, puede interrumpir su funcionamiento, provocar el deterioro de la disipación de calor y el sobrecalentamiento de la estructura.

A bajas temperaturas, puede aparecer condensación en las placas de los módulos. Esto provocará daños y fallos de funcionamiento. Por lo tanto, los inversores se almacenan en habitaciones con calefacción y no funcionan con ellos durante las heladas o las precipitaciones.