Configuración de motores de corriente continua

La regulación de los motores eléctricos de corriente continua se realiza en el siguiente ámbito: examen externo, medición de las resistencias de los devanados a corriente continua, medición de las resistencias de aislamiento de los devanados a la carcasa y entre ellos, prueba de aislamiento entre vueltas de los devanado del inducido, marcha de prueba.

La regulación de los motores eléctricos de corriente continua se realiza en el siguiente ámbito: examen externo, medición de las resistencias de los devanados a corriente continua, medición de las resistencias de aislamiento de los devanados a la carcasa y entre ellos, prueba de aislamiento entre vueltas de los devanado del inducido, marcha de prueba.

La inspección externa de un motor de CC, así como la inspección de un motor de inducción, comienza con un escudo. Los siguientes datos deben indicarse en la placa de características del motor de corriente continua:

- el nombre del fabricante o la marca registrada,

- tipo de carro,

- número de serie de la máquina,

- datos nominales (potencia, voltaje, corriente, velocidad),

- manera de excitar la máquina,

- año de emisión,

- peso y GOST de la máquina.

Terminales de bobinado motor permanente deben estar aislados de manera confiable entre sí y del cuerpo, la distancia entre ellos y el cuerpo debe ser de al menos 12-15 mm. Se presta especial atención durante el examen externo a coleccionista y el mecanismo de las escobillas (escobillas, transversales y portaescobillas), ya que su estado afecta significativamente la conmutación de la máquina y, por tanto, la estabilidad de su funcionamiento.

Al inspeccionar el colector, están convencidos de que no hay rastros de fresas, agujeros, manchas de barniz y pintura en la superficie de trabajo, así como rastros de depósitos de carbón debido al funcionamiento insatisfactorio del mecanismo del cepillo. El aislamiento entre las placas del colector debe seleccionarse con una profundidad de 1 a 2 mm, los bordes de las placas deben achaflanarse con un ancho de 0,5 a 1 mm (dependiendo de la potencia del motor). Los espacios entre las placas deben estar completamente limpios, no deben contener virutas de metal o virutas de madera, polvo de cepillos de grafito, aceite, barniz, etc.

El funcionamiento de un motor de CC, y especialmente su mecanismo de escobillas, se ve afectado por las fugas del colector y sus vibraciones. Cuanto mayor sea la velocidad periférica del colector, menor será la fuga permitida. Para motores de alta velocidad, el valor de fuga máximo permitido no debe exceder los 0,02-0,025 mm. La magnitud de la amplitud de la vibración se mide con un indicador de cuadrante.

Durante la medición, la punta del indicador se presiona contra la superficie en la dirección en la que se medirá la vibración. Dado que la superficie del colector está interrumpida (las placas del colector y los rebajes se alternan), se usa un cepillo bien afilado, sobre el cual debe descansar la punta del indicador. La carcasa del indicador debe fijarse a una base sin vibraciones.

Al medir, el puntero del indicador oscila con la frecuencia de la vibración medida dentro de un cierto ángulo, cuyo valor se estima en la escala del indicador en centésimas de milímetro. Sin embargo, este dispositivo puede medir vibraciones a velocidades de hasta 750 rpm.Para motores con una velocidad de rotación de más de 750 rpm, es necesario utilizar dispositivos especiales: vibrómetros o vibrógrafos, que pueden medir o registrar las vibraciones de ciertos componentes de la máquina.

Las fugas también se miden con un indicador. La fuga del múltiple se mide en condiciones de motor frío y caliente. Al medir, preste atención al comportamiento de la flecha indicadora. El movimiento suave de la flecha indica suficiente cilindricidad de la superficie, y la contracción de la flecha indica violaciones locales de la cilindricidad de la superficie, lo que es especialmente peligroso para el mecanismo del cepillo del motor.La medición de los golpes es condicional, ya que el trabajo la experiencia demuestra que hay motores en los que los valores de choque son grandes a bajas velocidades de rotación y funcionan satisfactoriamente a la velocidad nominal. Por lo tanto, la conclusión final sobre la calidad del trabajo del colector solo se puede dar después de verificar el funcionamiento del motor bajo carga.

Al verificar la parte mecánica de un motor de CC, debe prestar atención al estado de las relaciones y conexiones de los devanados, los conjuntos de rodamientos, la uniformidad del espacio (con el motor desmontado). La diferencia medida en puntos diametralmente opuestos entre el inducido y los polos principales del motor no debe diferir del valor promedio en más del 10 % para espacios menores de 3 mm y no más del 5 % para espacios mayores de 3 mm.

Después de verificar los golpes y vibraciones, comienzan a ajustar el mecanismo de cepillo del motor. Los cepillos en los clips deben moverse libremente pero no deben tambalearse.El espacio normal entre el cepillo y el soporte en la dirección de rotación no debe exceder de 0,1 a 0,4 mm, en la dirección longitudinal de 0,2 a 0,5 mm.

La presión específica normal de las escobillas sobre el colector, según el grado del material de las escobillas, debe ser como mínimo de 150-180 g/cm2 para escobillas de grafito, 220-250 g/cm2 para cobre-grafito. Para evitar una distribución desigual de la corriente, la presión de las escobillas individuales no debe diferir del promedio en más del 10 %. La presión específica se determina como sigue. Se coloca una hoja de papel delgado entre el colector y el cepillo, se une un dinamómetro al cepillo y luego, tirando del cepillo con un dinamómetro, encuentran una posición donde será posible tirar libremente de una hoja de papel. La lectura del dinamómetro en este punto corresponde a la presión del cepillo en el colector. La presión específica se determina dividiendo la lectura del dinamómetro por el área de la base del cepillo.

La correcta instalación de los cepillos es uno de los factores más importantes para el correcto funcionamiento de la máquina. Los portaescobillas se instalan de manera que las escobillas queden estrictamente paralelas a las placas colectoras y las distancias entre sus bordes sean iguales a la separación de los polos de la máquina con un error no mayor al 2%.

En los motores con varias traviesas, los portaescobillas se colocan de manera que las escobillas cubran la mayor parte posible de la longitud del colector (la llamada disposición apilada). Esto permitirá participar en la conmutación a lo largo de toda la longitud del colector, lo que contribuye a su desgaste más uniforme.Sin embargo, con tal disposición de las escobillas, es necesario asegurarse de que las escobillas no sobresalgan durante el funcionamiento (teniendo en cuenta la carrera del eje) más allá del borde del colector. Antes de arrancar el motor, los cepillos se frotan cuidadosamente contra el colector (Fig. 1) con papel de vidrio de grano medio (pero no de carborundo). Los granos de papel de carborundo pueden penetrar en el cuerpo del cepillo y luego, durante el funcionamiento, rayar el colector, empeorando así las condiciones de conmutación de la máquina.

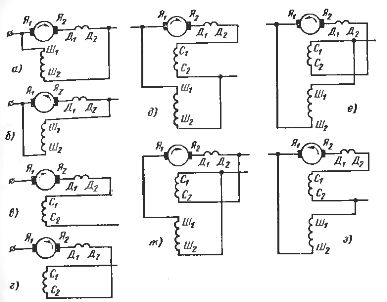

Antes de proceder a verificar la corrección de la inclusión de los devanados, estudie el marcado de los terminales de la máquina de un determinado tipo. En los motores de corriente continua, los devanados se designan según GOST 183-66 con las primeras letras mayúsculas de su nombre, seguidas del número 1 para el inicio del devanado y el 2 para su final. Si existen otros devanados con el mismo nombre en el motor, sus inicios y finales están marcados con los números 3-4, 5-6, etc. Las marcas de los terminales pueden corresponder a los circuitos de excitación y las direcciones de rotación del motor que se muestran en la fig. 2.

Se verifica la corrección de la inclusión de los devanados polares para aclarar la alternancia de su polaridad. La alternancia de polaridad de los polos auxiliares y primarios de cada máquina debe estar estrictamente definida para un sentido de giro dado de la máquina. Al moverse de polo a polo en la dirección de rotación de la máquina que funciona en modo motor, después de cada polo principal hay un polo adicional de la misma polaridad, por ejemplo N — n, S — s. La polaridad de los polos se puede determinar de varias maneras: por inspección visual, usando una aguja magnética y usando una bobina especial.

El primer método se usa en los casos en que la dirección de bobinado de las bobinas se puede rastrear visualmente.

Arroz. 1. Frotar las escobillas al colector:. un error; brillante

Arroz. 2. Designaciones de los terminales de bobinado de motores de CC para diferentes esquemas de excitación y direcciones de rotación

Conociendo la dirección del devanado y usando la regla del "cardán", determine la polaridad de los polos. Este método es conveniente para devanados de un devanado de campo en serie, cuya dirección de devanado es muy fácil de determinar debido a la sección transversal significativa de las vueltas.

El segundo método se usa principalmente para bobinas con devanados de excitación paralelos. La esencia de este método es la siguiente. Se aplica una corriente al devanado del motor, se suspende una aguja magnética de un hilo, cuya polaridad en los extremos está marcada, y se aplica alternativamente a cada polo. Dependiendo de la polaridad del polo, la flecha lo enfrentará con el extremo de la polaridad opuesta.

Al usar este método, debe recordarse que la flecha tiene la capacidad de volver a hacer magia, por lo tanto, el experimento debe realizarse lo más rápido posible. El método de la aguja magnética rara vez se usa para determinar la polaridad de una bobina en serie porque debe pasar una corriente significativa a través de la bobina para producir un campo lo suficientemente fuerte.

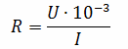

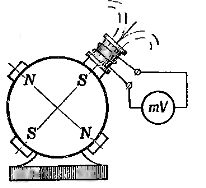

El tercer método para determinar la polaridad de las bobinas es aplicable a cualquier bobina, se llama método de bobina de prueba. La bobina puede tener cualquier forma: toroidal, rectangular, cilíndrica. La bobina se enrolla con tantas vueltas como sea posible de alambre delgado de cobre aislado en un marco de cartón, celuloide, etc. Milivoltímetro.

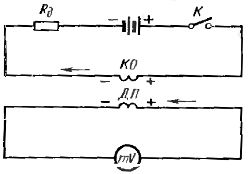

La conexión de las bobinas se considera correcta si debajo de cada dos polos adyacentes las flechas del dispositivo se desvían en diferentes direcciones, siempre que la bobina de prueba esté orientada hacia los polos del mismo lado. La verificación de la conexión correcta del devanado de los polos adicionales en relación con el devanado del inducido se realiza de acuerdo con el esquema que se muestra en la fig. 4.

Cuando el interruptor K está cerrado, la aguja del milivoltímetro se desviará. Cuando se enciende correctamente, la fuerza de magnetización del devanado del polo auxiliar se dirige en dirección opuesta a la fuerza de magnetización del devanado del inducido, por lo tanto, el devanado del inducido y el devanado del polo auxiliar deben encenderse en sentido opuesto, es decir, el menos (o el más) de la armadura debe estar conectada al menos (o al más) del devanado de los polos adicionales.

Arroz. 3. Determinación de la polaridad de los polos de los motores de CC utilizando una bobina de prueba

Arroz. 4. Esquema para verificar la corrección de la inclusión del devanado de los polos adicionales en relación con el devanado de la armadura.

Para verificar la conexión mutua del devanado de los polos adicionales y el devanado de compensación, puede usar el esquema que se muestra en la fig. 5, para motores pequeños.

En el funcionamiento normal de un motor de CC, el flujo magnético creado por la bobina de compensación debe coincidir en dirección con el flujo magnético de la bobina del polo complementario. Después de determinar la polaridad de los devanados, el devanado de compensación y el devanado de los polos adicionales deben conectarse entre sí, es decir, el negativo de un devanado debe estar conectado al positivo del otro.

Arroz. 5.Esquema para verificar la corrección de la inclusión del devanado de polos adicionales al devanado de compensación

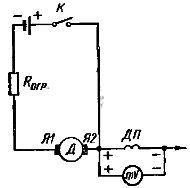

Antes de determinar la polaridad de las escobillas y realizar las medidas necesarias de las resistencias de las bobinas, coloque las escobillas en neutral. Se entiende por neutro de un motor eléctrico tal disposición mutua de los devanados de los polos principales y del inducido cuando el coeficiente de transformación entre ellos es cero. Para poner los cepillos en punto muerto, se monta una cadena (Fig. 6).

La bobina de excitación está conectada a una fuente de alimentación (batería) a través de un interruptor, y un milivoltímetro sensible está conectado a los cepillos de la armadura. Cuando se suministra corriente a la bobina de excitación con un tirón, la aguja del milivoltímetro se desvía en una dirección. u otro. Cuando los cepillos se colocan estrictamente en la posición neutral, la aguja del dispositivo no se desviará.

La precisión de los instrumentos convencionales es baja: 0,5% en el mejor de los casos. Por lo tanto, las escobillas se colocan en una posición correspondiente a la lectura mínima del dispositivo, y esto se considera neutral. La dificultad de ajustar las escobillas de neutro es que la posición del neutro depende de la posición de las placas colectoras.

A menudo sucede que el neutro encontrado para una posición del inducido se desplaza cuando se gira. Por lo tanto, la posición neutra se define para dos posiciones de eje diferentes. Si la posición del neutro resulta ser diferente para las diferentes posiciones de la armadura, entonces las escobillas deben colocarse en una posición intermedia entre las dos marcas. La precisión del ajuste de las escobillas a neutral depende del grado de adhesión de la superficie de la escobilla al colector.Por lo tanto, para obtener un resultado más preciso al determinar el punto muerto del motor, las escobillas se frotan previamente en el colector.

La polaridad de las escobillas se determina de una de las siguientes maneras.

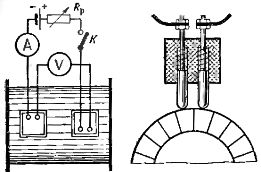

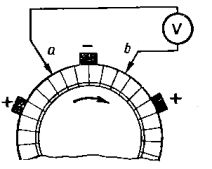

1. Se conecta un voltímetro a dos puntos en el colector (Fig. 7), ubicados desde cepillos opuestos a la misma distancia. Cuando se excita, la aguja del voltímetro se desviará en una dirección u otra. Si la flecha se desvía hacia la derecha, entonces el «más» está en el punto 1 y el «menos» está en el punto 2. El roce más cercano contra la dirección de rotación tendrá la polaridad de la abrazadera conectada del dispositivo.

2. Se pasa una corriente continua de cierta polaridad a través de la bobina de excitación, se conecta un voltímetro a la armadura y la armadura se pone en rotación presionando con la mano o por medio de un mecanismo. En este caso, la aguja del voltímetro se desviará. La dirección de la flecha indicará la polaridad de las escobillas.

La medición de la resistencia de los devanados de un motor de CC es un elemento muy importante para la verificación de motores de CC, ya que los resultados de las mediciones se utilizan para evaluar el estado de las conexiones de contacto de los devanados (relaciones, pernos, uniones soldadas). La resistencia de los devanados del motor se mide por uno de los siguientes métodos: amperímetro - voltímetro, puente simple o doble y microohmímetro.

Es necesario recordar algunas características de la medición de la resistencia de los devanados de los motores de corriente continua.

1. La resistencia del devanado en serie del campo, el devanado de compensación, el devanado de los polos adicionales es pequeña (milésimas de ohmios), por lo tanto, las mediciones se realizan con un microohmímetro o un puente doble.

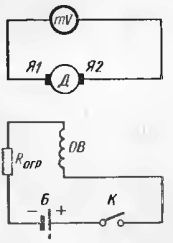

2.La resistencia del devanado del inducido se mide por el método de amperímetro-voltímetro utilizando una sonda especial de dos contactos con resortes en el mango aislante (Fig. 8). La medición se lleva a cabo de la siguiente manera: se suministra corriente continua de una batería bien cargada con un voltaje de 4-6 V a las placas colectoras de la armadura estacionaria con las escobillas retiradas.Entre las placas a las que se suministra la corriente, la caída de tensión se mide con un milivoltímetro. El valor de resistencia requerido de una rama de la armadura.

Arroz. 6. Esquema de comprobación de la correcta instalación de las escobillas en posición neutra

Arroz. 7. Esquema para determinar la polaridad de las escobillas

Arroz. 8 Medición de la resistencia del inducido utilizando una sonda de dos clavijas

Se toman medidas similares para todas las demás placas. Los valores de resistencia entre cada placa adyacente no deben diferir entre sí en más del 10% del valor nominal (si la máquina tiene devanado igualador, la diferencia puede llegar al 30%).

La medida de la resistencia de aislamiento de los devanados y la inspección de la rigidez dieléctrica del aislamiento de los devanados se realizan de la misma forma que los correspondientes puntos de inspección de motores asíncronos.

La puesta en marcha inicial del motor de corriente continua se realiza inmediatamente después de la puesta a punto del motor para finalmente comprobar su operatividad.Al igual que los motores asíncronos, los motores de corriente continua se prueban en modo inactivo con el mecanismo y la caja de cambios apagados. Es necesaria una prueba de ralentí similar del motor de CC para ajustar correctamente el circuito de control.

Arrancar el motor al ralentí y bajo carga debe hacerse con mucho cuidado.Inmediatamente antes de comenzar, es necesario asegurarse de que la armadura gire con facilidad, que la armadura no toque el estator, que haya grasa en los cojinetes y también verifique el relé de protección. La corriente de disparo de la protección máxima no debe superar el 200% de la corriente máxima del motor. con una prueba Arrancar un motor de corriente continua controle la calidad de la conmutación monitoreando el colector durante los picos de corriente y luego cuando el motor está inactivo a la máxima tensión y máxima velocidad.

La carga no debe causar un aumento en la tasa de chispas en comparación con el ralentí. Se permite operar un motor de corriente continua con un grado de chispa de la escobilla de 1 1/2 e incluso 2. A un grado de chispa más significativo, la conmutación se ajusta: las escobillas están puestas en neutral, la bobina de polos adicionales está correctamente encendido, las escobillas se presionan contra el colector y las escobillas se adhieren al colector.

Debe recordarse que la formación de arco inaceptable en el colector puede estar asociada con un mal funcionamiento del circuito de control, ya que la tasa de cambio de la corriente en los circuitos de armadura y excitación, los valores máximos de las sobretensiones actuales, la relación de la corriente de armadura y el flujo magnético de la máquina en diferentes tiempos dependen del circuito. Después de observar la operación bajo carga y ajustar la conmutación del motor de CC, el proceso de puesta en marcha se puede considerar completo.