Reparación de electroimanes de freno y propulsores electrohidráulicos

Los electroimanes de freno se utilizan ampliamente en las empresas de la mayoría de las industrias líderes y en el transporte. Están diseñados para detener rápidamente los mecanismos, sujetar de forma fiable la carga levantada, reducir el tiempo de parada de los mecanismos y se utilizan en puentes grúa, montacargas, montacargas de minas, etc.

Los electroimanes de freno se utilizan ampliamente en las empresas de la mayoría de las industrias líderes y en el transporte. Están diseñados para detener rápidamente los mecanismos, sujetar de forma fiable la carga levantada, reducir el tiempo de parada de los mecanismos y se utilizan en puentes grúa, montacargas, montacargas de minas, etc.

Hay muchos diseños de solenoides de freno, incluidos solenoides de freno de CA y CC monofásicos y trifásicos de carrera corta y larga.

Independientemente del tamaño de la carrera, la fase y el tipo de corriente, los electroimanes de freno tienen esencialmente el mismo dispositivo, diferenciándose entre sí principalmente en la construcción de las partes individuales, determinada por el propósito del electroimán y su papel en el control del mecanismo. esquema.

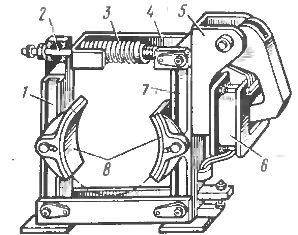

Un electroimán de freno monofásico de carrera corta (Fig. 1, a) consta de una bobina, que está conectada en paralelo con el devanado del estator del motor eléctrico, y un sistema de palancas.El devanado de la bobina 6 del electroimán de freno 5, por regla general, está hecho de alambre con esmalte o esmalte y aislamiento adicional de algodón.

Arroz. 1. El dispositivo del electroimán de freno: 1,7 — palancas, 2 — horquilla, 3 — resorte, 4 — soporte, 5 — electroimán, 6 — bobina, 8 — pastillas de freno

Cuando el electroimán del freno se desactiva con una bobina conectada en paralelo, la energía del campo magnético acumulada se extingue mediante una resistencia de descarga. El solenoide de freno está incluido en el sistema de control del mecanismo, por lo que la bobina se purga y la acción de frenado del solenoide ocurre simultáneamente con la parada del motor eléctrico correspondiente.

En el momento de apagar el motor eléctrico, se apaga al mismo tiempo la bobina b del electroimán. La armadura del electroimán, al caer, deja de sujetar el resorte tensado, que por compresión actúa sobre las palancas 1 y 7. Juntando las palancas con las almohadillas 8 montadas en ellas, la armadura aprieta la arandela ubicada entre las almohadillas y, por lo tanto, se detiene. , suprime la inercia de giro del motor eléctrico o el movimiento del mecanismo.

Inspección y reparación periódica solenoides de freno y propulsores electrohidráulicos realizado simultáneamente con la inspección y reparación de la parte mecánica de los frenos de la grúa.

La frecuencia de estas operaciones depende del modo de funcionamiento de los mecanismos de la grúa: con cargas pesadas, se realizan con mayor frecuencia (inspección, inspección y ajuste diarios), con cargas livianas, con menos frecuencia.

Los fallos de funcionamiento más típicos de los electroimanes de freno son los siguientes:

1. La armadura de un electroimán no es atraída cuando su bobina está conectada a la red eléctrica.

Si la parte mecánica del freno está en buenas condiciones, este mal funcionamiento puede ser causado por una de las siguientes razones:

-

tensión insuficiente de la bobina del solenoide (inferior al 90% para electroimanes DC KMP conexión en paralelo a electroimanes trifásicos KMT AC, inferior al 85% para electroimanes VM conexión en paralelo),

-

para electroimanes de CC en serie: corriente de carga baja (circuito de armadura del motor),

-

para electroimanes de corriente continua: carrera de armadura anormalmente grande, más que el valor del pasaporte,

-

inclusión incorrecta de las bobinas de electroimanes trifásicos, por ejemplo, su inclusión opuesta, acompañada de un ruido significativo a un rápido aumento en el calentamiento de las bobinas,

-

interrupción o cortocircuito en la bobina (en el primer caso, la bobina no desarrolla ninguna fuerza de tracción, y en el segundo, se observa un calentamiento sobreestimado y desigual de la bobina).

2. "Pegado" de la armadura del electroimán después de desconectar su bobina:

-

espesamiento de demasiada grasa en climas fríos (pegado en el mecanismo de freno),

-

desgaste del sello no magnético para electroimanes DC o aplastamiento de la unión del circuito magnético (para electroimanes serie MO), provocando la desaparición del espacio entre las barras superiores del yugo y la armadura (este espacio debe ser de al menos 0,5 mm ),

-

para solenoides de CC de carrera larga de las series KMP y VM: desgaste del manguito guía, por lo que la armadura comienza a tocar el cuerpo o la cubierta.

3. Ruido inusualmente fuerte, zumbido de electroimanes de CA encendidos:

-

el ancla no está completamente retraída,

-

instalación incorrecta o ajuste del circuito magnético del electroimán,

-

falla de cortocircuito del electroimán monofásico de la serie MO.

4. Temperatura anormalmente alta bobinas de solenoide:

-

tensión sobreestimada en el electroimán de una conexión en paralelo o corriente sobreestimada en los electroimanes de una conexión en serie,

-

para electroimanes de corriente alterna: atracción de armadura incompleta o bucle de giro en la bobina.

5. Fallo del impulsor electrohidráulico conectado a la red:

-

rotura de cables que conectan el motor eléctrico a la red,

-

pegado de las varillas o pistón del empujador electrohidráulico, pegado en las juntas del freno,

-

caída de tensión excesiva (por debajo del 90% del nominal).