Control dimensional activo al procesar piezas de máquinas herramienta

El control activo es el control que controla el proceso de mecanizado en función de las dimensiones de la pieza. Con el control dimensional activo, puede señalar la transición de desbaste a acabado, retracción de la herramienta al final del mecanizado, cambio de herramienta, etc. El control suele ser automático. Con el control activo, aumenta la precisión del mecanizado y aumenta la productividad laboral.

El control activo es el control que controla el proceso de mecanizado en función de las dimensiones de la pieza. Con el control dimensional activo, puede señalar la transición de desbaste a acabado, retracción de la herramienta al final del mecanizado, cambio de herramienta, etc. El control suele ser automático. Con el control activo, aumenta la precisión del mecanizado y aumenta la productividad laboral.

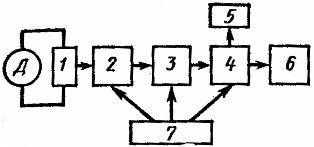

El control activo se usa a menudo para controlar los procesos de rectificado (Fig. 1) donde se requiere una alta precisión de mecanizado y la resistencia dimensional de la herramienta abrasiva es baja. El mecanismo de sonda 1 mide la pieza D y entrega el resultado al dispositivo de medición 2. Luego, la señal de medición se transmite al convertidor 3, que la convierte en eléctrica y a través del amplificador 4 la transmite al cuerpo ejecutivo de la máquina 6. En Al mismo tiempo, la señal eléctrica se suministra al dispositivo de señalización 5. El bloque 7 realiza el suministro de los elementos 2, 3, 4, las formas de energía necesarias.Dependiendo de la necesidad, algunos elementos pueden ser excluidos de este circuito (por ejemplo, el elemento 5).

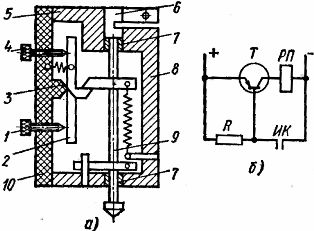

Los transductores de medición de contacto eléctrico se utilizan ampliamente como transductores primarios para el control activo (Fig. 2, a). Con una disminución en el tamaño de la pieza de trabajo, la varilla 9 se mueve hacia abajo en los casquillos 7 presionados en el cuerpo 5. En este caso, el limitador 8 presiona el brazo de la palanca de contacto 2, fijado al cuerpo con un resorte plano 3 Esto provoca una desviación significativa hacia la derecha del extremo superior de la palanca de contacto 2, como resultado de lo cual primero se abren los contactos superiores 4 y luego se cierran los contactos inferiores 1 del cabezal de medición.

Los contactos se pueden ajustar. Están fijados en una tira 10 de material aislante. El cuerpo 5 tiene forma de abrazadera. Está cubierto con cubiertas de plexiglás en los lados, lo que le permite observar el funcionamiento del sensor. Si es necesario observar el tamaño de la pieza de trabajo en el orificio 6, se fortalece un indicador, que está influenciado por el extremo superior de la varilla 9.

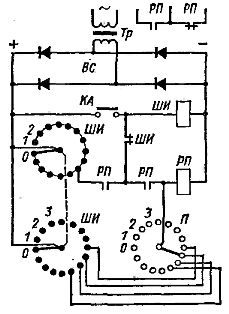

Los sensores de contacto eléctrico con dos contactos, que se activan uno tras otro durante el procesamiento de la pieza de trabajo, permiten una transición automática del rectificado basto al acabado y luego retraer la muela abrasiva.

El transductor primario de control activo descrito se refiere a diales de contacto eléctrico. Combinan un indicador y un transductor eléctrico. Para evitar la destrucción por electroerosión del contacto de medición que pasa a través de la base del transistor (Fig. 2, b). En este circuito, antes de que se cierre el contacto IR, se aplica un potencial positivo a la base del transistor y el transistor se cierra.

Arroz. 1. Diagrama de bloques del control activo

Arroz. 2.Transductor de medida de contacto para el control de dimensiones y su inclusión

Cuando se cierra el contacto IK, se aplica un potencial negativo a la base del transistor T, surge una corriente de control, se abre el transistor y opera el relé intermedio RP, cerrando los circuitos ejecutivo y de señal con sus contactos.

La industria produce relés semiconductores basados en este principio y diseñados para enviar muchos comandos, así como relés electrónicos que son menos duraderos.

En máquinas antiguas de las décadas de 1960 y 1970, los dispositivos neumáticos se usaban ampliamente para el control activo. En dicho dispositivo (Fig. 3), el aire comprimido, previamente limpiado de impurezas mecánicas, humedad y aceite a través de filtros y separadores de humedad especiales, se suministra a una presión de funcionamiento constante a través de la boquilla de entrada 1 a la cámara de medición 2. A través del boquilla de la cámara de medición 3 y el espacio anular 4 entre la superficie frontal de la boquilla de medición y la superficie de la pieza de trabajo 5 a comprobar, escapa aire.

La presión establecida en la cámara 2 disminuye a medida que aumenta el espacio. La presión en la cámara se mide con un manómetro para el contacto 6 y, a partir de sus lecturas, es posible estimar el tamaño de la pieza de trabajo. A un cierto valor de presión, los contactos de medición se cierran o se abren. Los manómetros de resorte se utilizan para medir la presión.

También se utilizan dispositivos de medición por contacto, en los que un amortiguador que cubre la salida de aire está conectado a la punta de medición.

Las herramientas neumáticas suelen funcionar con una presión de aire de 0,5-2 N/cm2 y tienen un diámetro de boquilla de medición de 1-2 mm y un espacio de medición de 0,04-0,3 mm.

Las herramientas neumáticas proporcionan una alta precisión de medición. Los errores de medición suelen ser de 0,5 a 1 µm y se pueden reducir aún más con dispositivos de medición especiales. La desventaja de los dispositivos neumáticos es su gran inercia, que reduce el rendimiento del control. Los dispositivos neumáticos consumen cantidades significativas de aire comprimido.

Las herramientas neumáticas esencialmente realizan una inspección dimensional sin contacto. La distancia entre la pieza medida y el dispositivo es pequeña, depende del espacio de trabajo, que suele ser de décimas y centésimas de milímetro. Método de control sin contacto a una distancia de 15-100 mm de la pieza medida.

Arroz. 3. Dispositivo para control activo neumático

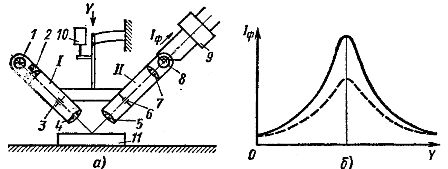

Con este control (Fig. 4, a), la luz de la lámpara 1 se dirige a través del condensador 2, la membrana de hendidura 3 y la lente 4 hacia la superficie de la parte medida 11, creando un deslumbramiento en forma de trazo en eso. Todos estos elementos forman el emisor I. El detector de luz II a través de la lente 5, el diafragma de hendidura 6 y la lente colectora 7 dirige rayas estrechas en la superficie de la pieza 11, dirigiendo el flujo de luz reflejado hacia la fotocélula 8.

El emisor I y el receptor de luz II están unidos mecánicamente entre sí para que los puntos de enfoque de los objetivos 4 y 5 estén alineados. Cuando el punto focal está en la superficie de la pieza a inspeccionar, el mayor flujo de luz ingresa a la fotocélula F. Cada vez que la herramienta se mueve hacia arriba o hacia abajo, el flujo disminuye, porque las áreas de iluminación y observación divergen.

Por lo tanto, cuando se baja el dispositivo, la corriente Iph de la fotocélula, dependiendo del recorrido, cambia como se muestra en la Fig. 4, b.

La corriente Iph pasa por el dispositivo diferenciador 9 (Fig. 4, a), que produce una señal en el momento de su mayor valor. En este punto, las lecturas del transductor primario 10 se registran automáticamente, indicando el desplazamiento del dispositivo con respecto a la posición inicial, determinando así el tamaño deseado.

La precisión de la medición no depende del color de la superficie probada, iluminación lateral constante, contaminación parcial de la óptica o envejecimiento de la lámpara emisora. En este caso, el valor máximo de la fotocorriente cambia como se muestra en la Fig. 4b con línea discontinua, pero la posición del máximo no cambiará.

Como fotodetector se pueden utilizar fotorresistores, fotomultiplicadores, fotocélulas con efecto interno y externo, fotodiodos, etc.

El error del fotoconvertidor extremo sin contacto descrito no supera las 0,5-1 micras.

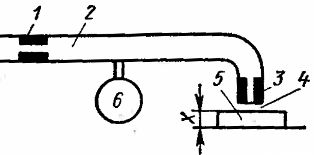

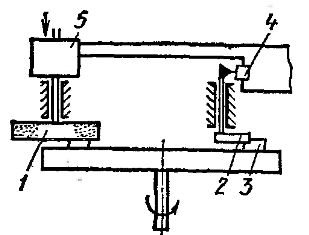

El esquema de ajuste automático de una máquina para el rectificado continuo de superficies se muestra en la fig. 5.

Antes de salir de la mesa electromagnética giratoria, las piezas mecanizadas 3 (por ejemplo, anillos con cojinetes de bolas) pasan por debajo de la bandera giratoria 2. La muela abrasiva 1 procesa la pieza 3 en una sola pasada; si el círculo no ha eliminado la asignación requerida, entonces la parte 3 toca la bandera y se invierte. En este caso, se activa el sistema de contacto 4, que da una señal para bajar el disco abrasivo del accionamiento 5 con un valor predeterminado.

Higo. 4. Dispositivo para control remoto de dimensiones sin contacto.

Arroz. 5.Dispositivo de ajuste para rectificadora de superficies

Arroz. 6. Relé para contar pulsos

En los sistemas de control automático de máquinas, a veces se requiere una señal después de un cierto número de pasadas, divisiones o piezas mecanizadas. Para estos fines, se utiliza un relé de conteo de pulsos con un podómetro telefónico. Un buscador de pasos es un conmutador, las escobillas de varios campos de contacto se mueven de contacto a contacto con la ayuda de un electroimán y un mecanismo de trinquete.

Un diagrama simplificado del relé contador de pulsos se muestra en la Fig. 6. El motor del interruptor P se establece en una posición correspondiente al número de pulsos que se contarán para enviar un comando. Cada vez que se abre el contacto del interruptor de pista KA, las escobillas del paso a paso SHI mueven un contacto.

Cuando se cuenta el número de pulsos configurados en el interruptor P, el relé intermedio ejecutivo RP se encenderá a través de los contactos de campo inferiores de SHI y P. Al mismo tiempo, el circuito de autoalimentación del relé RP y la autorecuperación. El circuito del paso a paso se establecerá en la posición inicial, que está asegurada por el suministro de la bobina de búsqueda a través de su propio contacto abierto.

El buscador comienza a trabajar impulsivamente sin un comando externo, y sus cepillos se mueven rápidamente de contacto en contacto hasta alcanzar su posición inicial. En esta posición, en el campo superior de SHI, se interrumpe el circuito de autoalimentación del relé RP y todo el dispositivo vuelve a su posición inicial.

Cuando es necesario aumentar la vida útil de los contadores, así como la velocidad de conteo, se utilizan esquemas de conteo electrónico.Dichos dispositivos se utilizan ampliamente en el control programado de máquinas de corte de metales. Además de los métodos de automatización considerados en ingeniería mecánica, el control se usa a veces en la función de potencia, p. etc. v. Motor DC y otros parámetros. Tales formas de gestión se utilizan, en particular, en la automatización de procesos de puesta en marcha. El control también se utiliza en una función de varios parámetros al mismo tiempo (por ejemplo, corriente y tiempo).