Equipo eléctrico de máquinas cepilladoras

Accionamiento de movimiento principal de la cepilladora: accionamiento del sistema G-D con EMU, dos motores asíncronos de rotor de ardilla (para avance y retroceso), motor asíncrono de embrague electromagnético, accionamiento de tiristor CC, accionamiento asíncrono controlado por frecuencia. Frenado: dinámico, con recuperación y conmutación inversa para motores DC y sistema G-D. Rango de ajuste hasta 25:1.

Accionamiento de movimiento principal de la cepilladora: accionamiento del sistema G-D con EMU, dos motores asíncronos de rotor de ardilla (para avance y retroceso), motor asíncrono de embrague electromagnético, accionamiento de tiristor CC, accionamiento asíncrono controlado por frecuencia. Frenado: dinámico, con recuperación y conmutación inversa para motores DC y sistema G-D. Rango de ajuste hasta 25:1.

Accionamiento de propulsión (periódica y transversal): mecánica de la cadena de transmisión principal, motor asíncrono de jaula de ardilla, sistema EMU-D.

Los accionamientos auxiliares de las máquinas cepilladoras se utilizan para: movimiento rápido de la pinza, movimiento de la viga transversal, sujeción de la viga transversal, elevación de los cortadores, bomba de lubricación.

Dispositivos electromecánicos especiales y enclavamientos: electroimanes para elevación de cuchillas, control electroneumático para elevación de cuchillas, dispositivos de control de lubricación, enclavamientos para evitar la posibilidad de funcionamiento del travesaño no bloqueado, con una bomba de lubricación inoperativa.

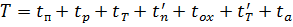

El rendimiento de las cepilladoras depende en gran medida de la velocidad de retorno de la mesa.El tiempo requerido para la carrera de trabajo de la mesa y su regreso a su posición original,

donde tn es el tiempo de inicio, tp es el tiempo de ejecución (movimiento a velocidad constante), tT es el tiempo de desaceleración, t'n es el tiempo de aceleración durante el movimiento inverso, toxin es el tiempo de movimiento en estado estacionario durante el movimiento inverso de la mesa , t'T es el tiempo de parada durante el curso inverso, ta es el tiempo de respuesta del equipo.

El aumento de la velocidad vOX de la carrera de retorno de la masa conduce a una disminución del tiempo t0X de la carrera de retorno y por tanto de la duración del tiempo T de la doble carrera. El número de movimientos dobles por unidad de tiempo aumenta. Cuanto más corto sea el tiempo tOX, menos afectará su cambio al tiempo T del movimiento doble y al número de aciertos dobles por unidad de tiempo. Por lo tanto, la efectividad de aumentar la velocidad inversa v0X disminuye gradualmente a medida que aumenta.

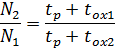

Despreciando el tiempo invertido en transitorios y operación del equipo, tenemos aprox.

La relación de dos movimientos dobles por unidad de tiempo.

donde toxi1 y toxi2 son las duraciones de la carrera de retorno a las velocidades de retorno vox1 y vox2, respectivamente.

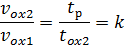

Tomemos vox1 = vp (donde vp es la velocidad de corte)

La última fórmula muestra que a medida que aumenta la velocidad de la brazada, el aumento en el número de golpes dobles se ralentiza. Si tenemos en cuenta la duración de los procesos transitorios, así como el tiempo de respuesta del equipo, entonces la efectividad de aumentar la velocidad del vox será aún menor. Por lo tanto, generalmente se toma k — 2 ÷ 3.

La duración de los transitorios de tiro largo tiene poco efecto en el rendimiento.Para carreras cortas, el número de carreras disminuye significativamente a medida que aumenta el tiempo de retorno.

Para reducir el tiempo de inversión, en algunos casos se utilizan dos motores de media potencia en lugar de un motor eléctrico. En este caso, el momento de inercia de los rotores resulta ser mucho menor que el de un motor. El uso de un engranaje helicoidal en el circuito de accionamiento de la mesa da como resultado una reducción del momento de inercia total del accionamiento. Sin embargo, hay un límite para reducir el tiempo inverso. Durante el período de inversión de los cepillos, se realiza una alimentación periódica cruzada de los calibradores, así como la elevación y descenso de las cuchillas para la carrera de retorno.

Rallador

Las máquinas de corte con diferentes accionamientos de mesa funcionan en plantas de construcción de maquinaria.

El movimiento de la mesa se realiza de muchas maneras diferentes. Durante mucho tiempo, se utilizaron dos embragues electromagnéticos para accionar cepilladoras pequeñas. Estos embragues transmiten la rotación a diferentes velocidades correspondientes a las velocidades de avance y retroceso y se acoplan secuencialmente. Los acoplamientos se conectaban al eje del motor por medio de correas o engranajes dentados.

Debido a la importante inercia electromagnética y mecánica, el tiempo de inversión de estos accionamientos es largo y se genera mucho calor en los acoplamientos. El control de velocidad se realiza cambiando la caja de cambios, que funciona en condiciones difíciles y se desgasta rápidamente.

Se utilizó un motor generador para cepilladoras pesadas. Proporciona una amplia gama de control de velocidad suave. El sistema G-D con EMP se utiliza para resolver el rango de ajuste de velocidad del accionamiento de las fresadoras longitudinales.Las desventajas de tales unidades incluyen tamaños grandes y costos significativos. En algunos casos, también se utiliza un controlador de motor de CC con excitación paralela (independiente).

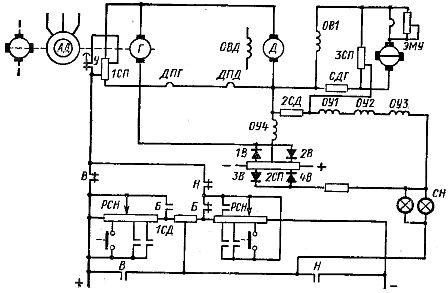

Accionamiento de mesa de cepilladoras de la planta de Minsk para máquinas de corte de metales que lleva el nombre de V.I. La Revolución de Octubre (Fig. 1) se hizo según el sistema G-D con EMB como causa. La velocidad del motor se controla solo cambiando el voltaje del generador en el rango 15: 1. La máquina tiene una caja de cambios de dos velocidades.

Arroz. 1. Esquema de la cepilladora de accionamiento de mesa

Una corriente determinada por la diferencia entre el voltaje de referencia y el voltaje de retroalimentación negativa del motor D fluye a través de las bobinas OU1, OU2, OUZ de la ECU de control. El voltaje de referencia, cuando el motor D gira hacia adelante, es eliminado por el potenciómetro PCV. , y al girar hacia atrás desde el potenciómetro PCN. Al mover los controles deslizantes de los potenciómetros PCV y PCN, puede establecer diferentes velocidades. Mediante la conexión automática a determinados puntos de los potenciómetros, es posible asegurar las velocidades de rotación configuradas en los tramos correspondientes del ciclo.

La tensión de realimentación es la diferencia entre la parte de la tensión del generador G tomada por el potenciómetro 1SP y la tensión tomada por los devanados DPG y DPD de los polos adicionales del generador y del motor y es proporcional a la corriente del motor D.

La bobina de excitación OB1 del generador D está alimentada por corriente EMU. Con las resistencias ZSP y SDG, la bobina OB1 forma un puente equilibrado. Se incluye una resistencia 2SD en la diagonal del puente. Con cada cambio en la corriente de la bobina OB1, se produce radiación en ella. etc. v. autoinducción. El equilibrio del puente se altera y aparece un voltaje en la resistencia 2SD.La corriente en las bobinas OU1, OU2, OUZ cambia simultáneamente y mientras e. con, se realiza una magnetización o desmagnetización adicional de la IMU.

La bobina OU4 EMU proporciona limitación de corriente durante transitorios. Está relacionado con la diferencia entre el voltaje tomado de las bobinas de DPG y DPD y el voltaje de referencia del potenciómetro 2SP. Los diodos 1B, 2B aseguran el flujo de corriente en la bobina OU4 solo a altas corrientes de motor D cuando el primero de estos voltajes es mayor que el segundo.

La diferencia entre el voltaje de referencia y el voltaje de retroalimentación durante todo el transitorio debe permanecer lo suficientemente grande. La compensación de las dependencias no lineales se realiza mediante elementos no lineales: diodos de 3V, 4V y lámparas SI con filamento de resistencia no lineal. El rango de ajuste de la frecuencia de rotación en los accionamientos de escritorio según el sistema G-D amplía el cambio en el flujo magnético del motor. También se utilizan unidades de tiristor.

Los portaobjetos de vidrio suelen retroalimentarse durante un tiempo breve. El proceso de alimentación debe completarse al comienzo de una nueva carrera de trabajo (para evitar que se rompan los cortadores). La alimentación se realiza de forma mecánica, eléctrica y electromecánica, con motores separados para cada carro o un motor común para todos los carros. El movimiento para posicionar la pinza lo suele realizar el motor de avance con el correspondiente cambio en el esquema cinemático.

Para cambiar el valor del avance transversal periódico, además de los conocidos dispositivos de trinquete, se utilizan dispositivos electromecánicos basados en diferentes principios.En particular, se utiliza un relé de tiempo para regular la fuente de alimentación intermitente, cuya configuración se puede cambiar en un amplio rango.

El relé de tiempo se enciende al final de la carrera de trabajo al mismo tiempo que el motor de alimentación cruzada. Apaga este motor después de un tiempo correspondiente a la configuración del relé. El tamaño de la alimentación transversal está determinado por la duración de la rotación del motor eléctrico. La constancia de la fuente de alimentación requiere la constancia de la velocidad del motor y la duración de sus transitorios. Se utiliza una unidad EMC para estabilizar la velocidad. La duración de los procesos de arranque y parada del motor eléctrico se reduce forzando estos procesos.

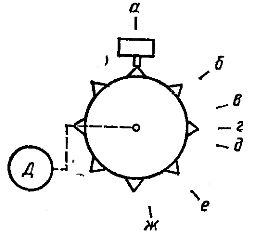

Para cambiar el avance lateral, también se utiliza un regulador que actúa en función de la trayectoria (Fig. 2), este es un dispositivo direccional que apaga el motor después de que la pinza haya recorrido un cierto camino. El regulador tiene un disco en el que se fijan las levas a distancias iguales. Cuando el motor está en marcha, el disco, que está conectado cinemáticamente a su eje, gira mientras la siguiente leva actúa sobre el contacto. Esto conduce a la desconexión del motor eléctrico de la red.

Higo. 2. Regulador del avance transversal de la cepilladora

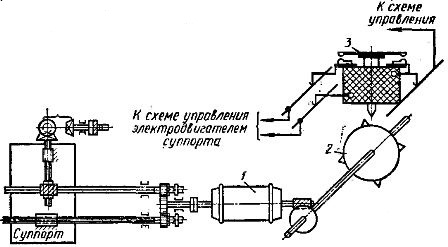

Arroz. 3. Sistema de alimentación de la cepilladora 724

Sin embargo, el motor sigue funcionando durante un tiempo. En este caso, se recorrerá un camino angular mayor que el configurado en el regulador. Así, el valor de emisión corresponderá no al camino ab, sino al camino ab. En la próxima alimentación periódica, la distancia correspondiente al arco bg puede ser demasiado pequeña para acelerar el motor a la velocidad establecida.Por tanto, cuando se apaga el motor con la leva r, la velocidad de giro del motor será menor y por tanto el camino rd recorrido por inercia será menor que en el avance intermitente anterior. Así obtenemos el segundo avance correspondiente al arco v menor que el primero.

Para acelerar el motor en la siguiente alimentación transversal, se proporciona de nuevo una mayor desviación. La velocidad del motor al final de su aceleración será mayor y, por lo tanto, también aumentará la cantidad de inercia. Por lo tanto, con una pequeña cantidad de alimentación cruzada, se alternarán alimentaciones grandes y pequeñas.

Se puede usar un motor de inducción de jaula de ardilla no regulado para un regulador de alimentación cruzada del tipo que se está considerando. La cantidad de avance transversal se puede ajustar cambiando la relación de transmisión de la cadena cinemática que conecta el eje del motor al disco de transmisión. El número de cámaras en el disco se puede cambiar.

Mediante el uso de conectores multicapa electromagnéticos, el tiempo transitorio se reduce significativamente. Estos embragues proporcionan una acción bastante rápida (10-20 o más arranques por segundo).

El sistema de alimentación de la máquina 724 se muestra en la FIG. 3. La cantidad de alimentación la establece el disco 2 con puntas, que comienza a girar cuando se enciende el motor eléctrico 1. Sobre este disco, se coloca un relé electromagnético 3 de la fuente de alimentación de la pinza, que se enciende simultáneamente con el motor de potencia. Cuando el relé 3 está activado, la varilla se baja para que las puntas del disco giratorio puedan tocarla.

En este caso, los contactos del relé están cerrados.Cuando la punta del disco levanta el vástago, los contactos del relé se abren y el motor se desconecta de la red eléctrica. Para garantizar el número necesario de alimentaciones, se utiliza un juego de discos con diferentes números de puntas. Los discos están montados uno al lado del otro en un eje común. El relé de potencia se puede mover para que pueda funcionar con cualquier unidad.

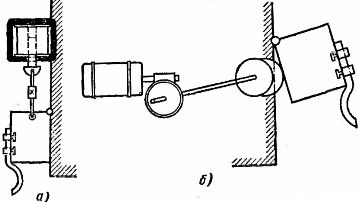

A menudo se utilizan electroimanes para levantar los cortadores durante la carrera de retorno. Por lo general, cada cabezal de corte cuenta con un electroimán separado (Fig. 4, a). Las cabezas descienden bajo la influencia de la gravedad. Se utiliza una válvula de aire para suavizar el golpe de cabezas pesadas.

Se puede lograr una elevación y un descenso más suaves del cabezal de corte utilizando un motor eléctrico reversible que gira la excéntrica (Fig. 4, b). Este elevador de corte se utiliza en maquinaria pesada. El movimiento y sujeción de la viga transversal de las cepilladoras se realiza de la misma manera que para los tornos rotativos.

Arroz. 4. Elevación de las cuchillas al cepillar

Arroz. 5. Cambio automático de la velocidad de avance de la mesa del cepillo

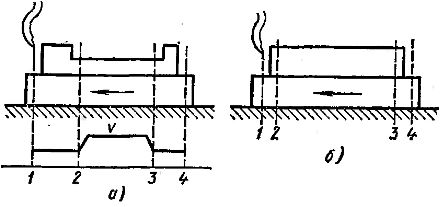

Las máquinas de torneado a menudo tienen que mecanizar piezas que tienen agujeros o rebajes que no se pueden mecanizar. En este caso, se recomienda cambiar la velocidad de movimiento de la mesa (Fig. 5, a). La masa viajará a través del agujero a una velocidad mayor igual a la velocidad de retorno.

Al mecanizar una pieza de trabajo con cepilladoras longitudinales que no tienen agujeros ni rebajes (Fig. 5, b), es posible reducir el tiempo de la máquina aumentando la velocidad de corte en la sección 2-3.En las secciones 1-2 y 3-4, la velocidad se reduce para evitar romper la herramienta y aplastar el borde delantero de la pieza durante la conducción, así como cortar el material cuando la herramienta sale.

En los dos casos descritos se utilizan dispositivos variables. El cambio de velocidad se efectúa mediante interruptores de dirección que están influenciados por las levas colocadas en los puntos correspondientes de la carretera.

En el caso de cepilladoras transversales y amoladoras, la carrera de la corredera es pequeña y el movimiento alternativo se efectúa mediante un engranaje basculante. El aumento de la velocidad de la corredera durante la carrera de retorno lo proporciona el mismo rodillo. La electrificación de la cross-planer es simple y se reduce al uso de motores de jaula de ardilla irreversibles y los circuitos de control de contactores más simples.