Un ejemplo de elaboración de un diagrama de tiempo y un diagrama de bloques del funcionamiento de los mecanismos.

En los esquemas de control de las líneas tecnológicas, el estado de los elementos de salida, es decir. actuadores (relés electromagnéticos, arrancadores magnéticos, relés de estado sólido, etc.), está determinada no solo por la combinación de elementos de entrada o recepción (botones, sensores, etc.), sino también por la secuencia de su cambio en el tiempo.

Una descripción verbal del proceso tecnológico diseñado se puede presentar en forma de un programa de cambios en las señales de entrada y salida, que se denomina diagrama de tiempo del proceso tecnológico.

Se hará un ejemplo de construcción de un diagrama de tiempo basado en un diagrama de líneas de pre-limpieza de granos.

Descripción del funcionamiento del circuito

Usando el interruptor SA1, se selecciona el modo de operación: automático — el modo de operación principal, manual — modo de puesta en marcha.

El modo de puesta en marcha consiste en suministrar alimentación a través de los pulsadores de bloqueo SB4-SB6 a las bobinas de los arrancadores magnéticos de los mecanismos lineales, saltándose toda lógica de control. En este modo, el propio operador decide la longitud de la línea o algún mecanismo separado, el control del llenado de la tolva se realiza solo visualmente.

Como regla general, este modo de operación se usa en modos de operación de emergencia, cuando la lógica de control está rota y es necesario completar el proceso tecnológico sin perder el producto en la línea, o durante la puesta en marcha, cuando después de la reparación de algún mecanismo en la línea, es necesario ponerlo en marcha solamente, no todos los mecanismos lineales.

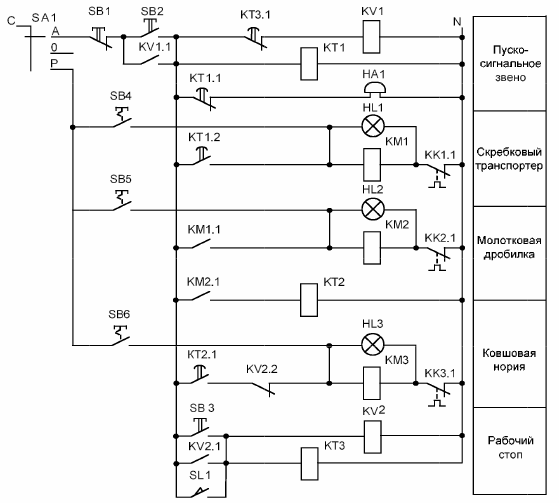

Arroz. 1. Circuito de control de contacto de relé de la línea de prelimpieza de granos

Después del cambio de modo de funcionamiento, se incluye en el circuito de control un bloque de señalización de arranque que permite, con un retardo de tiempo, apagar la campana y encender el transportador raspador simultáneamente. Al componer circuitos de contacto de relé, la secuencia de encendido o apagado de los mecanismos se realiza mediante los contactos de cierre de los arrancadores magnéticos.

Entonces, en nuestro caso, si hay energía en la bobina del arrancador magnético KM1 (transportador raspador), respectivamente, a través del contacto KM1.1, la energía también estará en la bobina del arrancador magnético KM2 (martillo) .

Al mismo tiempo, no es práctico poner en marcha todos los mecanismos de la línea, porque durante el funcionamiento, dicho modo de funcionamiento puede ocurrir cuando los accionamientos eléctricos de los dos mecanismos de la línea aún no han alcanzado su modo de funcionamiento nominal, y el producto es entregado a ellos a través del mecanismo de cabeza, lo que resulta en una parada de emergencia de la línea. Por lo tanto, en el circuito de control, se suministra energía a la bobina del arrancador magnético KM3 del mecanismo principal con un retraso de tiempo realizado por el relé de tiempo KT2.

Los mecanismos lineales están activados, el trabajo está en progreso. A veces, durante la operación, llega un momento en que la tolva aún no está llena y la línea debe apagarse. En este caso, se utiliza un bloque de "parada de trabajo" en el esquema de control, que permite apagar todos los mecanismos de la línea en la secuencia correcta (en la dirección del movimiento del producto a lo largo de la línea).

Entonces, cuando se presiona el botón SB3, se enciende el relé intermedio KV2, cuyo contacto de apertura KV2.2 rompe el circuito con la bobina KM3, el mecanismo del cabezal de línea se apaga. Al mismo tiempo, el relé de tiempo KT3 prepara un informe sobre el tiempo de operación de la línea para limpiar los mecanismos del producto.

Después de un cierto tiempo, el contacto del relé de tiempo KT3.1 rompe el circuito con el relé intermedio KV1, cuyo contacto pasa por alto el botón de inicio. Esto hace que todo el circuito de control se detenga y, como resultado, los mecanismos lineales se detengan. Algoritmo similar para el funcionamiento del circuito de control al activar el sensor de nivel en la tolva SL1.

La protección de los motores eléctricos lineales contra sobrecargas en el esquema de control presentado se lleva a cabo mediante la interrupción de los contactos de los relés térmicos KK1.1 ... KK3.1, que se instalan respectivamente en serie en circuitos con bobinas de arrancadores magnéticos KM1.. .KM3.

Para el control visual del funcionamiento de los mecanismos lineales en el circuito de control, hay lámparas indicadoras HL1 ... HL3. En el funcionamiento normal de los mecanismos lineales, las luces indicadoras se encenderán. En el caso de una parada de emergencia, la energía en el circuito con el arrancador magnético desaparece y la lámpara indicadora se apaga en consecuencia.

De acuerdo con el esquema del modo de funcionamiento automático principal eléctrico, se necesitan 3 botones para la línea de prelavado de granos: SB1 «Stop», SB2 «Start» y SB3 «Work stop», así como un sensor de nivel SL1. Así tenemos 4 elementos de entrada. Además, se aceptan botones con autorretorno, es decir, sin fijar el estado de encendido.

Un ejemplo de creación de un gráfico de tiempo

Elementos de salida 4: campana HA1, rascador KM1, trituradora de martillos KM2 y elevador de cangilones KM3.

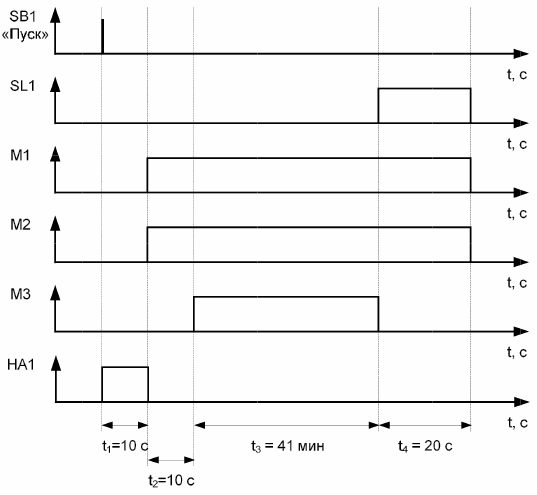

Cuando se presiona el botón SB2 «Start», el primer enlace de disparo (campana HA1) debe activarse durante 10 segundos para advertir al personal que la línea de proceso está a punto de comenzar.

Después de que suene la campana de HA1, es decir. 10 segundos después de presionar el botón "Inicio" SB2 86, el transportador raspador KM1 y la trituradora de impacto KM2 se encienden (ver Fig. 2).

El tiempo de trabajo de los mecanismos se determina en base a su productividad y volumen de producción.La productividad del transportador raspador, trituradora de martillos y elevador de cangilones es de 5 t/h, 3 t/h y 2 t/h respectivamente.Se determina el volumen de grano en base al volumen de la tolva y un kilogramo de grano por 1 m3.

El grano de diferentes cultivos tiene diferente forma, densidad y peso correspondiente, por lo que un metro cúbico de cada tipo de grano no puede pesar lo mismo.

Tomemos el volumen del búnker 5 M. El grano cargado es trigo sarraceno, que pesa 560 - 660 kg. El estado inicial de la papelera de reciclaje es vacío. Luego la cantidad de grano en un contenedor lleno: N = 580 x 5 = 2900 kg.

El elevador de cangilones tiene la productividad más baja de todos los mecanismos; él también suministra grano a la línea. Su tiempo de trabajo será: Tm3 = 2000/2900 = 0,689 h = 41 min.

El tiempo de trabajo de los mecanismos restantes será superior a 41 minutos y se determina en función de la lógica del circuito.

Después de encender el transportador rascador KM1 y la trituradora de impacto KM2, se les debe dar tiempo para acelerar. Se toma el tiempo de aceleración para todos los mecanismos: 10 segundos. El elevador de cangilones KM3 se inicia en último lugar (10 segundos después de iniciar KM1 y KM2) para no crear un bloqueo de producto en la trituradora de martillos KM2 y el transportador raspador KM1. Transcurridos 41 minutos, todo el producto necesario para llenar la tolva pasará por el elevador de cangilones KM3.

El sensor de nivel SL está instalado de tal manera que la señal de llenado de la tolva se recibe incluso antes de que los residuos de producto pasen por la trituradora de martillos KM2 y el transportador raspador KM1.

Cuando se acciona el sensor de nivel SL1, el mecanismo del cabezal KM3 se apaga (después de 41 minutos y 20 segundos después de presionar el botón «Start» SB2). Con un retraso de tiempo, KM1 y KM2 se apagan simultáneamente. Este retardo de tiempo se puede suponer igual a 20 segundos.

El diagrama de tiempo para el funcionamiento normal se muestra en la Figura 2.

Arroz. 2. Diagrama de tiempo para operación normal

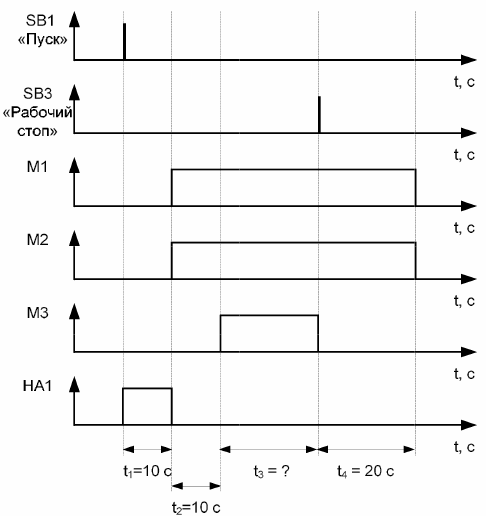

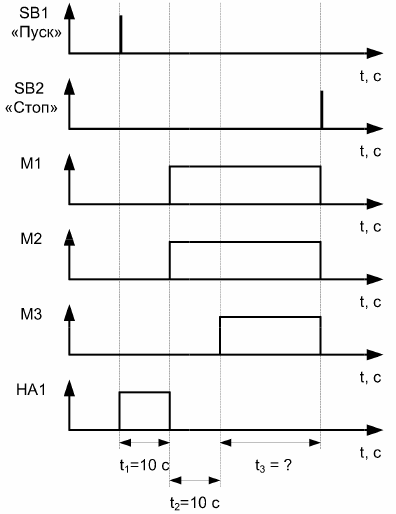

En el modo «Parada de funcionamiento», el operador puede detener el proceso antes de que se active el sensor de nivel SL1, por lo que en este caso es imposible determinar el tiempo de funcionamiento de los mecanismos. En el modo «Parada general», todos los mecanismos se desactivan inmediatamente.

Arroz. 3. Diagrama de tiempo para el modo de operación «Parada de operación»

Arroz. 4. Diagrama de tiempos para el modo «Total stop»

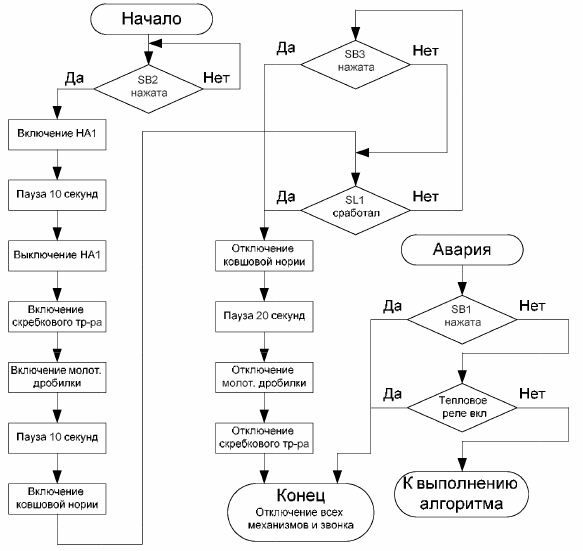

Un ejemplo de construcción de un diagrama de bloques del funcionamiento de los mecanismos.

El diagrama de bloques del proceso tecnológico debe mostrar claramente el algoritmo de su trabajo.. Para esto, se utilizan designaciones especiales de ciertas acciones.

La Figura 5 muestra un ejemplo de diagrama de bloques para una línea de limpieza previa de granos. El diagrama de bloques presentado muestra todas las opciones posibles para el funcionamiento del proceso tecnológico. La situación de "Accidente" puede ocurrir en cualquier momento durante la operación de la línea de prelavado de granos después de presionar el botón "Inicio" SB2.

Arroz. 5. Diagrama de bloques de la línea de prelimpieza de granos