Esquemas para la automatización de mecanismos de transporte continuo

El propósito de la automatización de los mecanismos de transporte continuo es aumentar su productividad y confiabilidad. Los requisitos para el nivel de automatización de estos mecanismos están determinados principalmente por la naturaleza de las funciones que realizan.

El propósito de la automatización de los mecanismos de transporte continuo es aumentar su productividad y confiabilidad. Los requisitos para el nivel de automatización de estos mecanismos están determinados principalmente por la naturaleza de las funciones que realizan.

Las escaleras mecánicas, los ascensores de pasajeros multicabina y los teleféricos circulares de pasajeros realizan funciones independientes, por lo que la automatización de estos mecanismos se reduce principalmente al arranque y parada automatizados del accionamiento eléctrico con la limitación de la aceleración y el movimiento brusco y proporcionando las protecciones y enclavamientos necesarios que garantizar la seguridad de los pasajeros. Cabe señalar que para las instalaciones que transporten personas es necesaria la presencia de una persona que controle el funcionamiento de la instalación. Por lo tanto, algunas de las funciones de control pueden asignarse al operador, lo que simplifica el circuito y aumenta la confiabilidad de su operación.

Para transportadores que realizan parte de las funciones en el proceso tecnológico general de producción, la automatización está subordinada a las tareas de la automatización compleja de esta producción. Las instalaciones de transporte incluidas en los complejos tecnológicos pueden ser sistemas complejos de transporte de flujo de gran longitud. Su gestión y control de la salud de los equipos mecánicos y eléctricos se concentra en la sala de control, donde el despachador monitorea el funcionamiento de los transportadores con la ayuda de tableros de luces, esquemas mnemotécnicos y alarmas sonoras. Para fines operativos, para la reparación, revisión y ajuste de líneas transportadoras individuales, además del centralizado, también se proporciona control local desde la consola ubicada directamente dentro de los límites de la estación de transmisión.

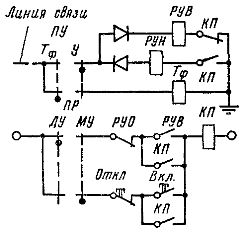

Los elementos del circuito de control del transportador ubicado en el panel de control local se muestran en la fig. 1. Con control centralizado desde la sala de control, el encendido y apagado del contactor de arranque del reductor se realiza mediante los relés RUV y OBO, respectivamente. Cuando el interruptor PR se mueve a la posición MU (control local), la estación de conducción se puede encender y apagar por separado usando los botones «On». Y «Apagar». El interruptor PU permite desconectar el dispositivo del control remoto para conectarse a la oficina de despacho a través del teléfono TF.

En el caso general, dependiendo de la naturaleza del proceso tecnológico, el sistema de automatización de un complejo de líneas transportadoras de una empresa industrial debe funcionar encendiendo y apagando varios transportadores en una secuencia determinada en estricta conformidad con el proceso de producción; asegurando la velocidad necesaria de transporte de mercancías y, si es necesario, coordinando los valores de velocidad de los diferentes transportadores, así como el bloqueo tecnológico y de emergencia de los equipos.

Los fallos en el equipo pueden provocar la interrupción de todo el proceso tecnológico (transportadores) o poner en peligro la vida humana (líneas de cable, escaleras mecánicas). Por ello, en los esquemas de automatización de estas instalaciones se utilizan un gran número de enclavamientos de seguridad. Los más típicos de ellos, debido a las peculiaridades del funcionamiento de estos mecanismos, realizan las siguientes funciones:

1. Supervisar el buen estado del elemento de tracción (correa, cuerda, cadena) y detener la instalación en caso de estiramiento excesivo del elemento de tracción, tensión débil, desprendimiento de los rodillos guía, tambores de desviación y rodillos;

2. detener la instalación cuando la velocidad aumenta excesivamente;

3. detener la instalación en caso de arranque prolongado,

4. prevención de la obstrucción de las tolvas de los dispositivos de sobrecarga de carga;

5. garantizar la secuencia necesaria de arranque y parada de los mecanismos del complejo tecnológico.

Arroz. 1. Elementos del circuito de control para arrancar y parar el transportador en el panel de control local.

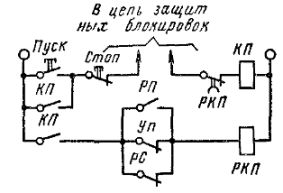

Arroz. 2. Esquema de la unidad de control para el arranque del transportador.

Las dos primeras protecciones son proporcionadas por finales de carrera y un relé de velocidad.Hay que tener en cuenta que debido al posible deslizamiento de la cuerda o correa de la polea o tambor motriz, la velocidad del motor aún no caracteriza la velocidad del elemento de tracción, por lo que los sensores de velocidad deben registrar el movimiento del elemento de tracción. . Para ello, se montan sobre un rodillo de apoyo para transportadores (normalmente en su ramal inactivo inverso) o sobre un rodillo de despegue para teleféricos.

Como sensor de velocidad, los sensores de inducción sin contacto son ampliamente utilizados, en los que un rotor giratorio, un imán permanente, crea un EMF proporcional a la velocidad en un devanado de estator estacionario. Si el elemento de tracción se rompe, el relé de velocidad da una señal para apagar el accionamiento eléctrico. En los mecanismos de transporte de personas (por ejemplo, los teleféricos), se incluyen adicionalmente dispositivos de seguridad que impiden que el coche acelere hacia abajo. La protección contra sobrevelocidad funciona de manera similar y se implementa con un relé de tipo centrífugo.

Debido a las grandes masas de inercia y las cargas estáticas, el lanzamiento de los transportadores lleva mucho tiempo y va acompañado de un importante calentamiento de los motores. La sobrecarga del transportador, el bajo voltaje, algunos tipos de fallas en los equipos mecánicos y eléctricos pueden provocar un retraso adicional en el proceso de arranque y, como resultado, un aumento inaceptable de la temperatura del motor.

Además, la sobrecarga de los transportadores de cinta o de cable puede provocar que el elemento de tracción se deslice sobre el elemento de accionamiento.Al mismo tiempo, el proceso completo de arranque del motor no lleva el transportador a la velocidad de funcionamiento, y el deslizamiento prolongado provoca daños en el elemento de tracción, por lo tanto, en todos los casos de arranque continuo del transportador durante el tiempo planificado, el dispositivo debe estar apagado. Esto se hace automáticamente usando la unidad de control de lanzamiento (Fig. 2).

El contactor de arranque de la caja de cambios incluye el circuito de alimentación del motor, así como el relé de control de arranque RCP, cuyo tiempo de respuesta supera ligeramente el tiempo de arranque normal. Al final del proceso de arranque, el circuito RCP es interrumpido por un contactor contactor de la última etapa de aceleración Yn, siempre que la corriente del motor haya caído al valor calculado y el relé de sobrecarga RP esté apagado; el elemento de tracción ha adquirido velocidad de funcionamiento y el contacto abierto del relé calculador de velocidad se ha abierto.

Cuando el circuito de alimentación del relé RKP se apaga, deja de contar y su contacto en el circuito KP permanece cerrado. En arranque continuo, el circuito de alimentación RCP permanece encendido a través del contacto RP cuando el motor está sobrecargado o a través del contacto PC cuando el elemento de accionamiento patina. Después de que expira el tiempo de retardo de RCP, opera, cierra el contactor y finaliza el arranque.

Para evitar bloqueos de los dispositivos de recarga en una cinta transportadora de múltiples secciones, es necesaria una cierta secuencia de encendido y apagado de sus motores. En el arranque, las secciones del transportador se encienden secuencialmente, comenzando desde la cola de la descarga, en el orden opuesto a la dirección del flujo de carga.Al detenerse, las secciones del transportador se apagan en el orden de las secciones en la dirección del flujo de carga, comenzando desde la sección de carga principal.

El encendido alterno de los motores permite reducir simultáneamente las corrientes de arranque en la red de alimentación, se recomienda realizar un arranque alternativo de las líneas transportadoras en función de la velocidad del elemento de tracción. Esto garantiza que cada sección subsiguiente se encienda después de que la anterior alcance el nivel de velocidad de operación. La parada de los transportadores, siempre que todas las secciones estén completamente descargadas y el bloqueo de los contenedores de recarga, se realiza de acuerdo con el principio del tiempo. En este caso, primero se detiene la carga del tramo de cabeza y los tiempos de retardo para la parada alterna de los tramos corresponden a la duración requerida para la descarga completa de cada tramo. Si durante el funcionamiento se interrumpe una de las líneas, entonces todas las líneas que preceden en la dirección del flujo de carga deben desconectarse una por una.

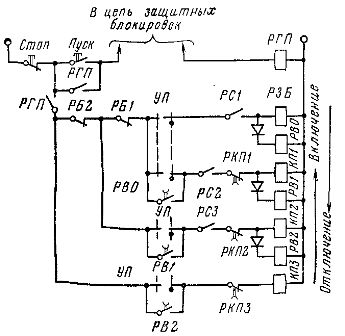

Un diagrama de control esquemático que proporciona las operaciones indicadas para tres líneas transportadoras se muestra en la Fig. 3. El arranque del transportador se realiza desde el panel de control central a través del interruptor universal UP, siempre que el circuito de protección del relé RGP start ready esté cerrado. En este caso, como se muestra en el diagrama, primero se enciende el contactor de arranque del motor de la sección de cola KP3. El motor de la segunda sección arrancará después de que la velocidad de la tercera sección alcance el valor operativo y se active el relé de velocidad PC3.

Arroz. 3. Esquema de control del arranque alternativo de una cinta transportadora multisección.

El motor de la sección de carga arrancará después del final del arranque de la segunda sección cuando se activa el relé de velocidad PC2 y se energiza KP1. Finalmente, el relé de la tolva de carga RZB se enciende, dando la orden de cargar el transportador.

Apagar los motores con la ayuda del UE ocurre en orden inverso, pero ahora en función del tiempo. Primero, el RZB se apaga ordenando que se cierre la tolva de carga. Luego, después de retardos de tiempo, los relés PB0, PB1 y PB2 apagan KP1, KP2, KPZ y los respectivos motores.

El esquema brinda protección contra el bloqueo de los contenedores de recarga, que apaga los tramos de transporte que preceden a la tolva de desbordamiento, así como la tolva de carga, mediante los contactos RB1 y RB2.

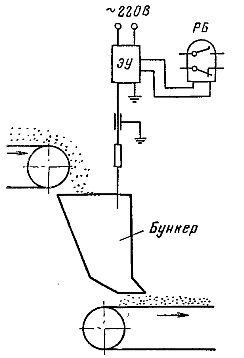

Para esta protección, se utiliza un sensor de nivel de material en el electrodo de la tolva (Fig. 4). Cuando el material transportado hace un cortocircuito a tierra del electrodo, se activa el relé RB conectado a la salida del amplificador del sensor EC. La alta sensibilidad del sensor (hasta 30 mOhm) permite su uso para casi cualquier material transportado.

Arroz. 4. Sensor de electrodos para el nivel de carga de la tolva.