Calentamiento por inducción, temple y fusión por inducción de metales

El tipo de calentamiento más perfecto es aquel en el que el calor se genera directamente en el cuerpo calentado. Este método de calentamiento está muy bien hecho al pasar una corriente eléctrica a través del cuerpo. Sin embargo, directo: la inclusión de un cuerpo calentado en un circuito eléctrico no siempre es posible por razones técnicas y prácticas.

En estos casos, se puede realizar un tipo de calentamiento perfecto utilizando el calentamiento por inducción, donde el calor también se genera en el propio cuerpo calentado, lo que elimina el consumo de energía innecesario, generalmente grande, en las paredes del horno o en otros elementos de calentamiento. Por lo tanto, a pesar de la eficiencia relativamente baja de generar corrientes de mayor y alta frecuencia, la eficiencia general del calentamiento por inducción es a menudo mayor que con otros métodos de calentamiento.

El método de inducción también permite un calentamiento rápido de cuerpos no metálicos de manera uniforme en todo su espesor.La pobre conductividad térmica de tales cuerpos excluye la posibilidad de un calentamiento rápido de sus capas internas de la manera habitual, es decir, suministrando calor desde el exterior. En el método de inducción, el calor se genera de la misma forma tanto en las capas exteriores como en las interiores, pudiendo incluso existir riesgo de sobrecalentamiento de estas últimas si no se realiza el necesario aislamiento térmico de las capas exteriores.

Una propiedad particularmente valiosa del calentamiento por inducción es la posibilidad de una concentración muy alta de energía en el cuerpo calentado, fácilmente susceptible de dosificación precisa. Solo arco eléctrico se puede obtener el mismo orden de densidad de energía, pero este método de calentamiento es difícil de controlar.

Las características y conocidas ventajas del calentamiento por inducción han creado amplias oportunidades para su aplicación en muchas industrias. Además, le permite crear nuevos tipos de estructuras que no son en absoluto factibles para los métodos de tratamiento térmico convencionales.

Un proceso físico

En los hornos y dispositivos de inducción, el calor en un cuerpo calentado eléctricamente conductor es liberado por corrientes inducidas en él por un campo electromagnético alterno. De esta manera, aquí tiene lugar un calentamiento directo.

El calentamiento por inducción de metales se basa en dos leyes físicas: la ley de inducción electromagnética de Faraday-Maxwell y la ley de Joule-Lenz. Se colocan cuerpos metálicos (piezas, piezas, etc.) campo magnético alterno, que levanta un torbellino en ellos campo eléctrico… La FEM de la inducción está determinada por la tasa de cambio del flujo magnético. Bajo la acción de la inducción EMF, las corrientes de Foucault (cerradas dentro de los cuerpos) fluyen en los cuerpos, liberando calor. según la ley de Joule-Lenz... Este EMF se crea en el metal. corriente alterna, la energía térmica liberada por estas corrientes hace que el metal se caliente. El calentamiento por inducción es directo y sin contacto. Le permite alcanzar una temperatura suficiente para fundir la mayoría de los metales y aleaciones refractarios.

El calentamiento por inducción intenso solo es posible en campos electromagnéticos de alta intensidad y frecuencia, que son creados por dispositivos especiales: inductores. Los inductores son alimentados por una red de 50 Hz (instalaciones de frecuencia industrial) o por fuentes de energía separadas: generadores y convertidores de frecuencia media y alta.

El inductor más simple de los dispositivos de calentamiento por inducción indirecta de baja frecuencia es un cable aislado (extendido o enrollado) colocado dentro de un tubo de metal o superpuesto en su superficie. A medida que la corriente fluye a través del alambre del inductor en el tubo, se calienta corrientes de Foucault… El calor del tubo (también puede ser un crisol, un recipiente) se transfiere al medio calentado (agua que fluye a través del tubo, aire, etc.).

Calentamiento por inducción y endurecimiento de metales.

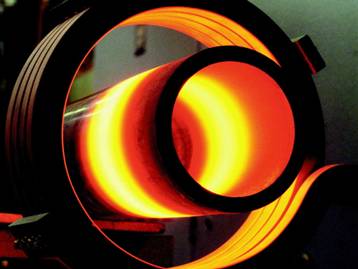

El calentamiento por inducción directa de metales a media y alta frecuencia más utilizado. Para esto, se utilizan inductores con un diseño especial. El inductor emite onda electromagnética, que cae sobre el cuerpo calentado y muere en él. La energía de la onda absorbida se convierte en calor en el cuerpo. El coeficiente de calentamiento es mayor cuanto más se aproxima la forma de la onda electromagnética emitida (plana, cilíndrica, etc.) a la forma del cuerpo. Por lo tanto, los inductores planos se usan para calentar cuerpos planos, los inductores cilíndricos (solenoide) se usan para piezas de trabajo cilíndricas.En el caso general, pueden tener una forma compleja debido a la necesidad de concentrar la energía electromagnética en la dirección deseada.

Una característica de la entrada de energía de inducción es la capacidad de regular la disposición espacial de la zona de flujo. corrientes de Foucault.

Primero, las corrientes de Foucault fluyen en el área cubierta por el inductor. Solo se calienta la parte del cuerpo que está en contacto magnético con el inductor, independientemente del tamaño total del cuerpo.

En segundo lugar, la profundidad de la zona de circulación de corrientes de Foucault y, por lo tanto, la zona de liberación de energía depende, entre otros factores, de la frecuencia de la corriente del inductor (aumenta a bajas frecuencias y disminuye al aumentar la frecuencia).

La eficiencia de la transferencia de energía del inductor a la corriente calentada depende del tamaño del espacio entre ellos y aumenta a medida que disminuye.

El calentamiento por inducción se utiliza para el endurecimiento de la superficie de los productos de acero, mediante calentamiento para la deformación plástica (forjado, estampado, prensado, etc.), fusión de metales, tratamiento térmico (recocido, templado, normalizado, endurecimiento), soldadura, estratificación, soldadura fuerte de metales.

El calentamiento por inducción indirecta se utiliza para calentar equipos de proceso (tuberías, contenedores, etc.), calentar medios líquidos, secar revestimientos, materiales (por ejemplo, madera). El parámetro más importante de las instalaciones de calentamiento por inducción es la frecuencia. Para cada proceso (endurecimiento superficial, por calentamiento) existe un rango de frecuencia óptimo que proporciona los mejores indicadores tecnológicos y económicos. Las frecuencias de 50 Hz a 5 MHz se utilizan para el calentamiento por inducción.

Ventajas del calentamiento por inducción

1) La transferencia de energía eléctrica directamente al cuerpo calentado permite el calentamiento directo de materiales conductores. En este caso, la velocidad de calentamiento se incrementa respecto a las instalaciones de acción indirecta, donde el producto se calienta únicamente desde la superficie.

2) La transferencia de energía eléctrica directamente al cuerpo calentado no requiere dispositivos de contacto. Es conveniente en condiciones de producción industrial automatizada, cuando se utilizan medios de vacío y de protección.

3) Debido al fenómeno del efecto de superficie, la máxima potencia se libera en la capa superficial del producto calentado. Por lo tanto, el calentamiento por inducción durante el enfriamiento proporciona un calentamiento rápido de la capa superficial del producto. Esto permite obtener una elevada dureza superficial de la pieza con un medio relativamente viscoso. El endurecimiento superficial por inducción es más rápido y económico que otros métodos de endurecimiento superficial.

4) El calentamiento por inducción en la mayoría de los casos mejora la productividad y mejora las condiciones de trabajo.

Horno de fusión por inducción

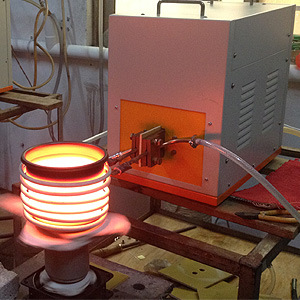

Se puede pensar en un horno o dispositivo de inducción como un tipo de transformador en el que la bobina primaria (inductor) está conectada a una fuente de corriente alterna y el propio cuerpo calentado sirve como bobina secundaria.

El proceso de trabajo de los hornos de fusión por inducción se caracteriza por el movimiento electrodinámico y térmico del metal líquido en un baño o crisol, lo que contribuye a obtener un metal con la misma composición y su temperatura uniforme en todo el volumen, así como un bajo desperdicio de metal (varias veces menos ligeramente que en los hornos de arco).

Los hornos de fusión por inducción se utilizan en la producción de piezas fundidas, incluso moldeadas, de acero, hierro fundido, metales no ferrosos y aleaciones.

Los hornos de fusión por inducción se pueden dividir en hornos de canal de frecuencia industrial y hornos de crisol de frecuencia media y alta industriales.

Un horno de ducto de inducción es un transformador, generalmente a la frecuencia de la red (50 Hz). El devanado secundario del transformador es un devanado de metal fundido. El metal está encerrado en un canal refractario anular.

El flujo magnético principal induce un EMF en el metal del canal, el EMF crea una corriente, la corriente calienta el metal, por lo tanto, un horno de canal de inducción es similar a un transformador que funciona en modo de cortocircuito.

Los inductores de los hornos de canal están hechos de tubo de cobre longitudinal, se enfrían con agua, la parte del canal del hogar se enfría mediante un ventilador o un sistema de aire centralizado.

Los hornos de inducción de canal están diseñados para un funcionamiento continuo con raras transiciones de una clase de metal a otra. Los hornos de inducción de canal se utilizan principalmente para fundir aluminio y sus aleaciones, así como cobre y algunas de sus aleaciones. Otras series de hornos se especializan como mezcladores para mantener y sobrecalentar hierro líquido, metales no ferrosos y aleaciones antes de colarlos en moldes de fundición.

El funcionamiento de un horno de crisol de inducción se basa en la absorción de energía electromagnética por una carga conductora. La celda se coloca dentro de una bobina cilíndrica, un inductor. Desde un punto de vista eléctrico, un horno de crisol de inducción es un transformador de aire en cortocircuito cuyo devanado secundario es una carga conductora.

Los hornos de crisol de inducción se utilizan principalmente para fundir metales de fundición a presión en un modo de funcionamiento por lotes y, independientemente del modo de funcionamiento, para fundir ciertas aleaciones, como bronces, que afectan negativamente al revestimiento de los hornos de canal.