Localización de averías en circuitos relé-contactor. Parte 2

Mira el inicio aquí: Localización de averías en circuitos relé-contactor. Parte 1

Ejemplo 7. Criterios de defecto.

Deje que el estado de trabajo de la bobina relé caracterizado por un solo parámetro: resistencia R = 2200 ± 150 Ohm.

En este caso, durante una verificación preventiva planificada de la resistencia del relé basada en la desviación de la resistencia real fuera de la tolerancia, la presencia de defectos informados en ejemplos 1,2.

Al mismo tiempo, la bobina del relé con el defecto indicado en el ejemplo 3 se clasificará como funcionando.

La presencia de un defecto en un producto que funciona según lo previsto se reconoce por la activación de dispositivos de protección y alarma o por la aparición de desviaciones inaceptables de los parámetros observados.

Ejemplo 8. Determinación de la presencia de un defecto.

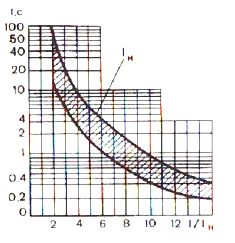

El consumidor de electricidad recibe energía a través de los contactos del disyuntor (máquina) equipado con una liberación dependiente que tiene la característica de tiempo actual que se muestra en la fig. 3.

Arroz. 3 Característica de corriente de tiempo del interruptor automático

Arroz. 3 Característica de corriente de tiempo del interruptor automático

Si la máquina no interrumpe el suministro de energía del usuario, entonces se considera que no hay defectos en el sistema de suministro de energía de la instalación eléctrica. De lo contrario, consideran que existe el defecto y continúan estableciendo la razón que motivó la liberación del problema.

Naturalmente, la capacidad de servicio del lanzamiento y la máquina en sí deben verificarse periódicamente.

Finalmente, la presencia de defectos en el producto se indica mediante la ocurrencia de un accidente específico (accidente). A diferencia de las comentadas anteriormente, tal situación no es la norma, y en la parte que no afecte el proceso de búsqueda de un defecto que nos interese, debe considerarse como una emergencia.

Resumiendo lo dicho, notamos que en los diagnósticos técnicos, independientemente de cómo se enteraron del hecho de la presencia de un defecto, se acostumbra decir que la búsqueda de un defecto comienza después de que se muestra.

De acuerdo con la definición anterior, cualquier defecto es una desviación de cualquier norma. Mientras no haya tal desviación, es decir, el defecto no haya aparecido, entonces no hay defecto en sí mismo.

Por lo tanto, la opinión existente de que los defectos deben detectarse y eliminarse con anticipación para que no se manifiesten erróneamente, ya que esto contradice los conceptos básicos del diagnóstico técnico y la teoría de la confiabilidad.

Aplicando ciertos controles, no siempre es posible establecer el hecho de la presencia de un defecto en el producto (ver ejemplo 3), por lo tanto, en relación con las reglas, métodos y medios de control, todos los defectos se dividen en explícitos y ocultos. .

Los defectos evidentes pueden detectarse mediante los métodos y medios de control previstos en la documentación del producto.

Por ejemplo, suponga que la documentación del relé solo tiene una forma de verificar el estado de la bobina: a través de la resistencia de la bobina. En este caso, los defectos descritos en los ejemplos 1, 2, según la clasificación aceptada, serán evidentes. El defecto indicado en el ejemplo 3 para este método de control se refiere a oculto.

Tal clasificación no permite afirmar que los vicios ocultos no puedan detectarse en absoluto. Es solo que los defectos individuales están ocultos de cualquier método de control en particular y se debe usar un método diferente para identificarlos.

Ejemplo 9. Revelación de un defecto oculto.

Deje que el estado de trabajo de la bobina se caracterice por los siguientes dos parámetros: resistencia de la bobina R1 = 2200 ± 150 Ohm; chocado I = 0.05 + 0.002 A.

Por lo tanto, la salud de la bobina se controla midiendo la resistencia y la corriente.

Con este método de monitorización, el defecto (ejemplo 3) deja de estar oculto, ya que el valor real de la corriente Az = 0,053 A supera los 0,052 A admisibles.

Todos los defectos en el devanado del relé, que reducen su resistencia en menos de 150 ohmios o conducen a un aumento en la corriente que consume en no más de 0,02 A, y para este método de monitoreo, la operación debe clasificarse como oculta.

La aparición de un defecto conduce a cambios específicos en el producto (rotura de cables, conexión incorrecta de elementos entre sí, cortocircuito de partes portadoras de corriente que no son proporcionadas por el circuito, ruptura de partes), que se denominan la naturaleza del defecto

Sobre esta base, los defectos se subdividen en eléctricos y no eléctricos.

Los defectos eléctricos incluyen violaciones de las conexiones de contacto, cortocircuitos, circuitos abiertos, errores en la conexión de elementos entre sí, etc.

De todos los posibles defectos no eléctricos, prestemos atención solo a algunos defectos mecánicos, tales como: mal funcionamiento en las sujeciones de los elementos, los sistemas de transmisión desde los motores ejecutivos (servomotores) a los controles, en las partes móviles de los relés y contactores. , etc.

Hasta ahora, se han dado ejemplos con un defecto en el producto. Sin embargo, en el caso general, un producto puede tener más de un defecto, y entonces se dice que el producto tiene múltiples defectos.

Sin embargo, en el trabajo de diagnóstico técnico, el proceso de búsqueda de defectos se describe bajo el supuesto de que solo hay un defecto en el producto a la vez.

Esta convención es causada tanto por la baja probabilidad de la aparición simultánea de dos, y más aún de tres o cuatro defectos, como por el hecho de que un defecto siempre se manifiesta más claramente, y el otro (u otros) en su fondo no se detecta.

La búsqueda de defectos múltiples comienza cuando, tras la eliminación del primero encontrado durante el control de salud y operatividad del producto, se detecta la presencia de otro defecto.

A veces se cree que hay casos en los que múltiples defectos se compensan entre sí. Sin embargo, esto no corresponde al verdadero estado de cosas, que también se deriva de la definición de defecto presentada anteriormente. De hecho, en presencia de múltiples defectos, es posible, además de una manifestación brillante de uno de ellos, distorsionar las manifestaciones externas debido a la acción combinada de varios defectos.

Ejemplo 10. Múltiples Defectos.

La base del circuito para la protección de una instalación eléctrica contra un cortocircuito es la parte del relé, que reacciona a uno de sus parámetros y envía una señal al electroimán de desconexión del interruptor automático, a través del cual la instalación eléctrica recibe energía.

La base del circuito para la protección de una instalación eléctrica contra un cortocircuito es la parte del relé, que reacciona a uno de sus parámetros y envía una señal al electroimán de desconexión del interruptor automático, a través del cual la instalación eléctrica recibe energía.

Que exista un defecto en la parte del relé que haga que funcione tanto en caso de cortocircuito en la zona protegida como fuera de ella. Deje que haya un segundo defecto al mismo tiempo, causando que el solenoide de disparo falle.

Debido a que, por razones tecnológicas, no se retira la alimentación de la instalación protegida, el defecto del electroimán de desconexión no se manifiesta en modo alguno.

Debido a la presencia de dicho defecto, no aparece un defecto en la parte del relé, aunque se desencadena por un cortocircuito fuera de la zona de protección.

Por lo tanto, exteriormente, el circuito de protección y el disyuntor parecen estar en buen estado de funcionamiento.

Si es necesario evitar una situación de emergencia que ocurrió en caso de un cortocircuito en el área protegida por la parte del relé, puede conocer la presencia de un defecto realizando verificaciones conjuntas periódicas de la protección y activación del circuito. interruptor automático sin interrumpir los circuitos de control.

Pero para establecer el hecho de la existencia simultánea de dos defectos específicos, tal inspección ya no es suficiente, y es necesario desarrollar criterios especiales y métodos de prueba que permitan sacar una conclusión razonable de que las manifestaciones externas características de una inspección dada es el resultado de la coexistencia de solo estos dos defectos y ningún otro.

Tal imagen se describirá no solo en el caso de falla de un electroimán, sino también en el caso de una ruptura en cualquier cable que conecte el electroimán a la parte del relé, así como en el caso de una violación de cualquiera de los contactos. conexiones en un circuito electromagnético y otros defectos similares.

La falla de la parte del relé en caso de cortocircuito en la zona de protección también puede ser causada por la presencia de un cortocircuito en el circuito secundario del transformador de corriente, que genera una señal que llega a la entrada de la parte del relé.

Los ejemplos que son similares en la manifestación de defectos se pueden multiplicar significativamente. Por lo tanto, resulta no solo conveniente, sino también más correcto construir el proceso de búsqueda de un defecto (después de establecer el hecho de su existencia), asumiendo que solo hay un defecto en el producto.

Como puede verse en el ejemplo 10, la misma manifestación de diferentes defectos no permite en cada caso específico indicar qué defectos específicos existen en el producto. En nuestro caso, puede enumerar solo un grupo de defectos que tienen las mismas manifestaciones externas (o, en otras palabras, tienen la misma imagen).

Ejemplo 11. Manifestaciones externas de múltiples defectos.

Verifiquemos la capacidad de servicio de la parte sensible del relé midiendo la corriente consumida por la bobina y el resultado de la medición I> Iadd. Por lo tanto, la verificación muestra que hay un defecto en el relé. El aumento de corriente en la bobina es causado no solo por defectos eléctricos (por ejemplo, un cortocircuito), sino también por defectos mecánicos (en la parte móvil del relé).

Un aumento detectado en la corriente por encima del límite permisible puede ser el resultado de la presencia de un defecto eléctrico y mecánico, y ambos al mismo tiempo.

Este ejemplo ilustra el hecho de que la manifestación de múltiples defectos puede no diferir en absoluto de las manifestaciones de uno solo, y solo a partir de los resultados de medir la corriente en la bobina es imposible decir por qué ha aumentado.

Para identificar múltiples defectos, lo hacen de manera diferente. En primer lugar, buscan el defecto que se manifiesta con mayor claridad y luego, una vez eliminada su causa, vuelven a comprobar el funcionamiento del producto.

Si dicha inspección confirma la presencia de desviaciones de los requisitos establecidos para el producto, entonces comienzan a buscar el defecto que corresponde a las desviaciones establecidas.

Con respecto al material del Ejemplo 11, esto significa que en I>Iadm. primero debe asegurarse de que no haya un cortocircuito (por ejemplo, midiendo la resistencia de la bobina), y luego, si la resistencia es normal, verifique la parte mecánica del relé.

Sin embargo, puede proceder de otra manera comprobando primero la parte mecánica del relé y luego su bobina.

Por lo tanto, resulta que incluso cuando se busca un defecto tan elemental, no es fácil elegir una u otra secuencia de controles, así como las transiciones tecnológicas con la ayuda de las cuales se realizan estos controles.

Por lo tanto, en el diagnóstico técnico, el defecto se determina sobre la base de algún método que establece las reglas para la aplicación de ciertos principios, el uso de medios tecnológicos y la elección de transiciones tecnológicas para realizar controles.

Independientemente del método de identificación de defectos elegido, primero es necesario estudiar el producto como un objeto para la búsqueda de defectos, identificar posibles defectos en él y sus signos, desarrollar modelos de productos que describan los estados de funcionamiento y defectuosos, determinar la secuencia y composición de controles y transiciones tecnológicas seleccionadas para su implementación.

Para buscar con éxito un defecto, no es necesario saber todo sobre los elementos que componen un objeto real, las conexiones entre ellos, así como sobre las diversas "sutilezas" y "peculiaridades" de su funcionamiento. Además, el exceso de información muchas veces no solo no agiliza la búsqueda, sino que, por el contrario, la complica. En particular, debido al hecho de que no todos los elementos defectuosos se pueden reemplazar por uno correcto.

Por lo tanto, al determinar la profundidad de la búsqueda, se guían principalmente por el nivel del complemento (placa, nodo, módulo, etc.) y con mucha menos frecuencia por el nivel del elemento.

Por lo tanto, cuando se detecta un defecto, el objeto real se reemplaza por un modelo.

Debe tenerse en cuenta que un mismo producto puede estar representado por diferentes modelos, dependiendo de cuáles de sus propiedades sean de interés en el momento.

La transición tecnológica es una parte integral de una operación tecnológica, caracterizada por la inmutabilidad de los equipos tecnológicos utilizados. En nuestro caso, la operación es una búsqueda de un defecto y una de las transiciones tecnológicas: la medición se consideró en los ejemplos 1, 2, 3.

Los modelos más comunes son diferentes tipos de diagramas (estructurales, funcionales, de principios, de conexiones, de conexiones, equivalentes, etc.), que se diferencian en que representan el mismo producto desde diferentes lados y con diferentes grados de detalle.

Por lo tanto, en primer lugar, los diagramas de productos se utilizan como modelos. Y solo en aquellos casos en que el circuito no es suficiente para detectar un defecto, existen modelos especiales de diagnóstico diseñados para determinar defectos.

Puede usar un modelo o varios, reemplazándolos en el proceso de encontrar un defecto.

De todos los utilizados, el modelo diagnóstico más habitual es el de lista de defectos (tabla 1).

Tabla 1. Modelo de diagnóstico en forma de lista de defectos para el sistema de alarma de luz y sonido.

Manifestaciones externas Causa Acciones correctivas Todos los indicadores y la pantalla están apagados Ausencia de alimentación (corriente operativa). MPVV defectuoso. MCP defectuoso Comprobar disponibilidad de tensión de alimentación Reemplazar MPVV. Reemplace la pantalla ICP después de presionar los botones no incluidos en el flujo 10 con Pantalla de contraste reducido ICP defectuoso Control remoto defectuoso Ajuste la pantalla de contraste Reemplace ICP Reemplace la unidad Después de la alimentación El indicador de encendido parpadea o el indicador de funcionamiento está apagado. En la pantalla en el menú «Prueba» las inscripciones: «Defectuoso» «MPC UST» Destruido o no ingresado valores establecidos y disposiciones de las teclas de programa Presentar nuevos valores establecidos y teclas de programa. Si el defecto persiste -reemplazar ICP Parpadeando o cancelado Indicador «Operación», indicador «Llamada» está cancelado. En la pantalla v menú «Prueba» las inscripciones «Defectuoso», «MAC» 1. La señal de entrada analógica sacude el significado máximo permitido 2. MAC defectuoso MPVV defectuoso (alimentación ± 15 V) 1.Compruebe las entradas analógicas y en el menú «Configuración de red» 2. Reemplace MAC 3. Reemplace MPVV

Este modelo se compila bajo el supuesto de que la búsqueda de un defecto se realiza antes del elemento: relé, lámpara, enchufe, cable.

El proceso de búsqueda de defectos utilizando dicho modelo es extremadamente simple. Al comparar las manifestaciones de un defecto real con las que figuran en una columna de dicha lista, la causa del defecto y el método para remediarlo se encuentran en la otra. Soy.

Para las máquinas eléctricas, este modelo se describe en el libro clásico de RG Gemke.

El alcance de este método de búsqueda de defectos está limitado principalmente por el hecho de que es prácticamente imposible compilar una lista exhaustiva de defectos para un producto más o menos complejo, es decir, es imposible construir un modelo de diagnóstico que tenga en cuenta todos los defectos posibles.

Oleg Zakharov "Búsqueda de defectos en circuitos de relé-contactor"