Control automático en función de carga

En muchos casos es necesario controlar las fuerzas y momentos que actúan sobre determinadas partes de la máquina. Los mecanismos para los que se requiere este tipo de control incluyen principalmente varios dispositivos de sujeción, por ejemplo, llaves eléctricas, llaves eléctricas, mandriles eléctricos, mecanismos de sujeción de columna para máquinas de perforación radial, barras transversales para cepilladoras y máquinas de perforación grandes, etc.

En muchos casos es necesario controlar las fuerzas y momentos que actúan sobre determinadas partes de la máquina. Los mecanismos para los que se requiere este tipo de control incluyen principalmente varios dispositivos de sujeción, por ejemplo, llaves eléctricas, llaves eléctricas, mandriles eléctricos, mecanismos de sujeción de columna para máquinas de perforación radial, barras transversales para cepilladoras y máquinas de perforación grandes, etc.

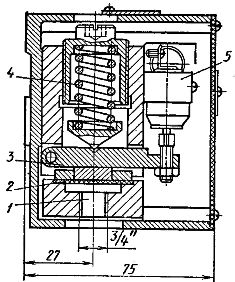

Uno de los métodos más simples de control de fuerza se basa en el uso de algún elemento que es desplazado por la fuerza aplicada, comprimiendo el resorte y actuando sobre el interruptor de viaje. Un diagrama cinemático aproximado de uno de los casetes eléctricos con dicho dispositivo se muestra en la fig. 1.

El motor eléctrico 6 hace girar el tornillo sin fin 7, que impulsa la rueda helicoidal 3. Un embrague de leva 4 está conectado a la rueda 3, la segunda mitad del cual se asienta sobre una llave deslizante en el eje 8. Cuando el electroimán 5 está encendido, el embrague 4 se activa y el eje 8 comienza a girar.En este caso también gira el acoplamiento de leva 9, que se encuentra en estado cerrado, que transmite el giro a la tuerca 10. Esta última imparte un movimiento de traslación a la varilla 11. Esto provoca, dependiendo del sentido de giro de la motor eléctrico 6, la convergencia o divergencia de las levas 12.

Cuando las piezas son comprimidas por las levas, el motor 6 transmite a la tuerca 10 un par creciente. El embrague 9 tiene levas biseladas, y cuando el momento transmitido por él alcanza un cierto valor, la mitad móvil del embrague, presionando el resorte 2, será empujada hacia la izquierda. En este caso, se activará el interruptor de movimiento 1, lo que provocará que el motor eléctrico 6 se desconecte de la red. La fuerza de sujeción de la pieza de trabajo está determinada por el valor de precompresión del resorte 2.

Arroz. 1. Esquema del casete eléctrico

En los dispositivos de sujeción considerados, a medida que aumenta la fuerza de sujeción, aumenta el momento de resistencia en el eje del motor y, en consecuencia, la corriente consumida por él. Por lo tanto, el control de fuerza en los dispositivos de sujeción también puede basarse en el uso de un relé de corriente, cuya bobina está conectada en serie al circuito de corriente consumido por el motor. La sujeción se detiene tan pronto como la corriente alcanza un valor correspondiente al ajuste del relé de corriente y la fuerza de sujeción requerida.

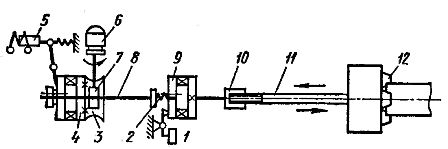

En las líneas automáticas se utiliza un interruptor eléctrico, en el que el movimiento del motor eléctrico al husillo se transmite a través de una cadena cinemática con embrague de un solo diente, de manera que el husillo comienza a girar inmediatamente a plena frecuencia. Cuando se presiona el botón «pinza», el contactor de la pinza se activa y el motor comienza a girar.

Un relé de sobrecorriente cuya bobina está conectada al circuito principal se dispara y su contacto NC se abre. Sin embargo, esta apertura no tiene ningún efecto sobre el circuito, porque durante el breve proceso de arranque del motor eléctrico, se presiona el botón. Cuando se completa el arranque, la corriente del motor disminuye, el relé PT cierra su contacto y el contactor de cortocircuito cambia a autoenergización a través del contacto de cierre de cortocircuito y el contacto de apertura PT. A medida que aumenta la fuerza de sujeción, aumenta la corriente del motor y cuando la fuerza de sujeción alcanza el valor requerido, el relé PT se energiza y detiene el motor.

Al pulsar el botón O («Spin»), el motor se pone en marcha para girar en sentido contrario, en este caso el embrague de un diente engrana con la parte conducida de la cadena cinemática con una presión que vence, debido a la cinética energía de las partes móviles del accionamiento eléctrico, la fuerza de fricción que aumentó durante la parada de la cadena cinemática. Sin embargo, los dispositivos de sujeción construidos según dicho esquema no proporcionan una fuerza de sujeción estable, así como tampoco la regulación de esta fuerza dentro de los límites necesarios.

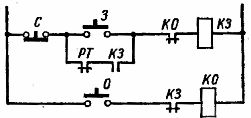

La llave no tiene estas desventajas (Fig. 3). Un motor asíncrono de jaula de ardilla 1 a través de un embrague electromagnético 2 y una caja de cambios 3 hace girar la barra de torsión 4, que luego transmite el movimiento a la boquilla de llave 9. La barra de torsión es un paquete de placas de acero. A medida que aumenta el par transmitido, la barra de torsión gira. En este caso, hay una rotación de los anillos de acero 5 y 6 del convertidor de par primario de inducción, firmemente conectados a los extremos de la barra de torsión 4.Los anillos 5 y 6 están provistos de dientes finales uno frente al otro.

Cuando se tuerce la barra de torsión, los dientes opuestos de los anillos se desplazan entre sí. Esto conduce a un cambio en la inductancia de la bobina 8 del convertidor de par integrado en el circuito magnético 7. Con un cierto cambio en la inductancia de la bobina, el convertidor envía una señal para apagar el embrague electromagnético 2.

Arroz. 2. Circuito de control del dispositivo de sujeción

Arroz. 3. Diagrama de una llave

Los espacios en blanco se procesan eliminando chips de diferentes secciones. Por lo tanto, surgen diferentes fuerzas en el sistema AIDS, y los elementos de este sistema reciben diferentes deformaciones elásticas, lo que conduce a errores de procesamiento adicionales. Las deformaciones elásticas de los elementos del sistema AIDS pueden medirse y compensarse mediante movimientos automáticos en sentido contrario. Esto conduce a un aumento en la precisión de la producción de piezas. La compensación automática de deformaciones elásticas de los elementos del sistema AIDS se denomina control automático de desplazamientos elásticos o control adaptativo no estricto.

La compensación automática de los desplazamientos elásticos del sistema AIDS se está desarrollando rápidamente. Además de aumentar la precisión del procesamiento, dicho control en muchos casos proporciona un aumento en la productividad laboral (2-6 veces) y proporciona una alta eficiencia económica. Esto se debe a la capacidad de procesar muchas piezas en una sola pasada. Además, la compensación elástica automática evita la rotura de la herramienta.

El tamaño AΔ de la pieza procesada se suma algebraicamente o vectorialmente a partir del tamaño Ау del ajuste, el tamaño АС del ajuste estático y el tamaño Аd del ajuste dinámico:

La dimensión Ac es la distancia entre los filos de corte de la herramienta y las bases de la máquina, fijados en ausencia de corte. El tamaño de Ada se determina según los regímenes de tratamiento seleccionados y la gravedad del sistema de SIDA. Para garantizar la consistencia del tamaño AΔ de un lote de piezas, es posible compensar la desviación ΔAd del tamaño del ajuste dinámico haciendo una corrección ΔA'c = — ΔAd al tamaño Ac del ajuste estático. También es posible compensar automáticamente las desviaciones ΔAd del tamaño de ajuste dinámico haciendo la corrección ΔA’d = — ΔAd. En algunos casos, ambos métodos de control se utilizan juntos.

Para controlar los movimientos elásticos, se utilizan enlaces elásticos, especialmente incrustados en cadenas dimensionales, cuya deformación es percibida por transductores eléctricos especiales. En los sistemas considerados, los convertidores inductivos son los más utilizados. Cuanto más cerca esté el transductor de la herramienta de corte o la pieza de trabajo, más rápido será el sistema de control automático.

En algunos casos es posible medir no las desviaciones, sino la fuerza que las provoca, habiendo determinado previamente la relación entre estos factores en este momento midiendo la corriente consumida por el motor. Sin embargo, quitar el punto de control del área de corte reduce la precisión y la velocidad del sistema de control automático.

Higo.4. Esquema del control de giro adaptativo

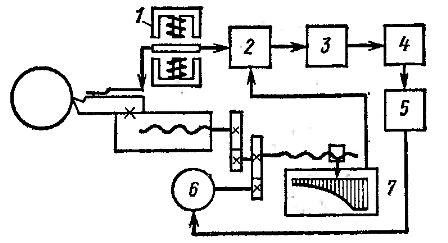

En el circuito para controlar el tamaño del ajuste estático durante la rotación (Fig. 4), el convertidor 1 percibe la deformación elástica (apretón) del cortador, cuyo voltaje se transmite al comparador 2 y luego a través del amplificador 3 al comparador 4, que también recibe la señal de control. El dispositivo 4, a través del amplificador 5, suministra tensión al motor de avance transversal 6, que mueve la herramienta en la dirección de la pieza de trabajo.

Al mismo tiempo, se mueve la corredera del potenciómetro 7, que controla el movimiento del soporte. El voltaje del potenciómetro 7 se alimenta al comparador 2. Cuando el movimiento compensa completamente la desviación del cortador, el voltaje en la salida del comparador 2 desaparece. En este caso, se interrumpe el suministro de energía al motor 6. Usando un potenciómetro de perfil o moviendo su deslizador por medio de una leva, es posible cambiar la relación funcional entre la liberación del cortador y su movimiento.

El esquema para controlar el tamaño del ajuste dinámico del cortador vertical se muestra en la Fig. 5. En esta máquina, el controlador 1 suministra al comparador 2 un voltaje que determina la cantidad de alimentación. La cantidad de tensión está determinada por el tamaño de procesamiento seleccionado de acuerdo con una curva de calibración que relaciona la fuerza de corte y la rigidez del sistema AIDS con el tamaño de la configuración dinámica. Además, a través del amplificador 3, esta tensión se suministra al motor eléctrico 4 de la mesa de alimentación.

El motor mueve la mesa usando un tornillo de avance. En este caso, la tuerca del tornillo de avance, desplazada elásticamente bajo la influencia del componente de fuerza de cizallamiento, dobla el resorte plano.La deformación de este resorte es percibida por el convertidor 5, cuyo voltaje se transmite a través del amplificador 6 al comparador 2, cambiando la fuente de alimentación para que el tamaño del ajuste dinámico permanezca constante. Dependiendo de la magnitud y signo de la discrepancia de tensión suministrada a través del amplificador 3 al motor eléctrico regulable 4, se produce un cambio de alimentación en un sentido u otro.

Arroz. 5. Esquema de control adaptativo durante el fresado

El acercamiento de la pieza de trabajo a la herramienta se realiza a la máxima velocidad. Para evitar la rotura de la herramienta, la cantidad de alimentación aplicada se establece en forma de una entrada de voltaje adicional correspondiente al comparador 2 del bloque 7.

Para mantener el tamaño de la configuración dinámica, también puede ajustar la rigidez del sistema AIDS para que a medida que aumenta la fuerza de corte, la rigidez aumente y disminuya a medida que disminuye. Para tal ajuste, se introduce una conexión especial con rigidez ajustable en el sistema AIDS. Tal conexión puede ser un resorte, cuya rigidez se puede ajustar mediante un motor eléctrico especial de baja potencia.

El tamaño de configuración dinámica también se puede mantener cambiando la geometría de corte. Para ello, durante la rotación, un accionamiento eléctrico especial de baja potencia controlado por un transductor, que percibe la deformación del elemento elástico del sistema AIDS, hace girar la fresa alrededor de un eje que pasa por su punta perpendicular a la superficie de la pieza de trabajo. Al girar automáticamente el cortador, se estabilizan la fuerza de corte y el tamaño del ajuste dinámico.

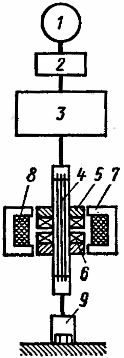

Arroz. 6. Presostato

Un cambio en la carga de las tuberías hidráulicas de las máquinas cortadoras de metales va acompañado de un cambio en la presión del aceite. Se utiliza un interruptor de presión para monitorear la carga (Fig. 6). Cuando aumenta la presión del aceite en la tubería 1, la membrana de goma resistente al aceite 2 se flexiona. En este caso, la palanca 3, al presionar el resorte 4, gira y presiona el microinterruptor 5. El relé está diseñado para funcionar con una presión de 50-650 N / cm2.