Resistencias para arranque y control de reóstatos

Dependiendo del propósito, las resistencias se dividen en los siguientes grupos:

- resistencias de arranque para limitar la corriente en el momento de conectar un motor estacionario a la red y mantener la corriente en un determinado nivel durante su aceleración;

- resistencias de frenado para limitar la corriente del motor al frenar;

- resistencias de regulación para regular la corriente o el voltaje en un circuito eléctrico;

- resistencias adicionales conectadas en serie en el circuito electrodomésticos para reducir el estrés en él;

- resistencias de descarga conectadas en paralelo con los devanados de electroimanes u otras inductancias para limitar las sobretensiones de disparo o retrasar la liberación de relés y contactores, dichas resistencias también se utilizan para descargar dispositivos de almacenamiento capacitivo;

- resistencias de balasto conectadas en serie al circuito para absorber parte de la energía o en paralelo a la fuente para protegerla de sobretensiones cuando se apaga la carga;

- resistencias de carga para crear una carga artificial a partir de generadores y otras fuentes; se utilizan para probar aparatos eléctricos;

- resistencias de calentamiento para calentar el ambiente o aparatos a bajas temperaturas;

- resistencias de puesta a tierra conectadas entre tierra y el punto neutro del generador o transformador para limitar las corrientes de cortocircuito a tierra y posibles sobretensiones durante la puesta a tierra;

- ajuste de resistencias para establecer un cierto valor de corriente o voltaje en los receptores de energía.

Las resistencias de arranque, parada, descarga y tierra están diseñadas principalmente para un funcionamiento a corto plazo y deben tener un tiempo de calentamiento lo más largo posible.

No hay requisitos especiales para la estabilidad de estas resistencias. Todas las demás resistencias funcionan principalmente en funcionamiento continuo y requieren la superficie de refrigeración necesaria. La resistencia de estas resistencias debe ser estable dentro de los límites especificados.

Dependiendo del material del cable, se distinguen resistencias de metal, líquido, carbón y cerámica. Resistencias metálicas más comunes de accionamiento eléctrico industrial V. Las resistencias cerámicas (con resistencia no lineal) se utilizan ampliamente en pararrayos de alta tensión.

Dependiendo del material del cable, se distinguen resistencias de metal, líquido, carbón y cerámica. Resistencias metálicas más comunes de accionamiento eléctrico industrial V. Las resistencias cerámicas (con resistencia no lineal) se utilizan ampliamente en pararrayos de alta tensión.

Material fuente de resistencia

Para reducir las dimensiones totales de las resistencias de arranque, la resistencia específica del material utilizado para su fabricación debe ser lo más alta posible. Temperatura de funcionamiento permitida del material, también debe ser lo más grande posible para reducir el peso del material y la superficie de enfriamiento requerida.

Para que la resistencia de la resistencia dependa lo menos posible de la temperatura, coeficiente de temperatura de resistencia (TCS) la resistencia debe ser lo más pequeña posible. El material del resistor diseñado para operar en el aire no debe corroerse o debe formar una película protectora opuesta.

Hay poco acero resistencia eléctrica… En el aire, el acero se oxida intensamente y, por lo tanto, se usa solo en reóstatos llenos de aceite de transformador.En este caso, la temperatura de trabajo del acero está determinada por el calentamiento del aceite del transformador y no supera los 115 ° C.

Debido al alto valor de TCR, el acero no es aplicable para resistencias de resistencia estable. La única ventaja del acero es su bajo precio.

El hierro fundido eléctrico tiene una resistividad eléctrica significativamente más alta y un TCR significativo que el acero. La temperatura de trabajo del hierro fundido alcanza los 400 ° C... Las resistencias de hierro fundido suelen tener forma de zigzag. Debido a la fragilidad del hierro fundido, la resistencia mecánica requerida de los elementos de la resistencia de arranque se logra aumentando su sección transversal. Por lo tanto, las resistencias de hierro fundido son adecuadas para operar a altas corrientes y potencias.

Debido a la resistencia insuficiente a las influencias mecánicas (vibraciones, golpes), las resistencias de hierro fundido se utilizan solo en instalaciones estacionarias.

La resistencia eléctrica específica de la lámina de acero eléctrico debido a la adición de silicio es casi tres veces mayor que la del acero ordinario. Las resistencias de acero tienen forma de zigzag y se obtienen a partir de chapa mediante estampación. Debido al gran TCR, la lámina de acero solo se usa para resistencias de arranque, generalmente montadas en aceite del transformador.

Para resistencias con mayor resistencia, se puede usar constantan, que no se corroe en el aire y tiene una temperatura máxima de funcionamiento de 500 ° C. La alta resistencia permite crear pequeñas resistencias a base de constantan. Constantan se usa ampliamente en forma de alambre y cinta.

Para la producción de resistencias de calentamiento, se utiliza principalmente nicromo, que tiene una alta resistencia eléctrica y temperatura de funcionamiento.

Para resistencias con resistencia de alta resistencia, manganina con una temperatura de operación de no más de 60 gr. S.

Cómo funcionan las resistencias de arranque

Las resistencias espirales de alambre o de cinta se fabrican enrollando en un mandril cilíndrico «vuelta por vuelta». El espacio requerido entre las vueltas se establece estirando la espiral y uniéndola a los aisladores de soporte en forma de rodillos de porcelana.

La desventaja de este diseño es la baja rigidez, por lo que es posible el contacto de espiras adyacentes, lo que requiere una reducción de la temperatura de funcionamiento del material (100 ° C para una bobina de constantán). Dado que la capacidad térmica de una resistencia de este tipo está determinada únicamente por la masa del material resistivo, el tiempo de calentamiento de dichas resistencias es pequeño.

Se recomienda utilizar resistencias en forma de espiral para un funcionamiento a largo plazo, ya que el calor se disipa en toda la superficie del cable o tira.

Se recomienda utilizar resistencias en forma de espiral para un funcionamiento a largo plazo, ya que el calor se disipa en toda la superficie del cable o tira.

Para aumentar la rigidez de la espiral, el alambre se puede enrollar en un marco similar a un tubo de cerámica con una ranura en espiral en la superficie, lo que evita que las vueltas se cierren sobre sí mismas. Este diseño le permite aumentar la temperatura de funcionamiento de la resistencia de constante a 500 ° C.Incluso en funcionamiento a corto plazo, el marco duplica con creces la constante de calentamiento debido a su gran masa.

Con d <0,3 mm, las ranuras en la superficie del marco no se hacen y el aislamiento entre las vueltas se crea debido a la escala (película de óxido) que se forma cuando se calienta el alambre. Para protegerlo contra daños mecánicos, el cable está cubierto con esmalte de vidrio resistente al calor. Tales resistencias de tubo son ampliamente utilizadas para controlar motores de baja potencia, como descarga, resistencias adicionales en circuitos de automatización, etc. La potencia máxima a la que su temperatura no supera el máximo permisible es de 150 W, y la constante de calentamiento es de 200 a 300 p. Debido a la complejidad tecnológica de la producción de marcos grandes, estas resistencias no se utilizan a altas potencias.

Para motores de arranque de hasta 10 kW, los llamados campos de alambre o tira, a veces llamados resistencias de bucle. Los aisladores de porcelana o esteatita se montan sobre una placa de acero. El alambre de constantán está enrollado en ranuras en la superficie de los aisladores. Para resistencias de alta corriente, se usa cinta.

El coeficiente de transferencia de calor en relación a la superficie del conductor es de solo 10-14 W/(m2-°C). Por lo tanto, las condiciones de enfriamiento para tal resistencia son peores que para una hélice libre. Debido a la baja masa de los aisladores y al débil contacto térmico del conductor con la placa de metal, la constante de calentamiento de la resistencia del marco es aproximadamente la misma que en ausencia del marco. La temperatura máxima permitida es de 300 °C.

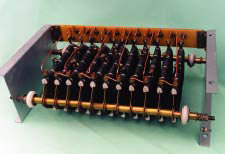

La disipación de potencia alcanza los 350 vatios. Por lo general, varias resistencias de este tipo se ensamblan en un bloque.

Para motores con una potencia de tres a varios miles de kilovatios, se utilizan resistencias de alta temperatura basadas en aleaciones resistentes al calor 0X23Yu5. Para reducir las dimensiones generales y obtener la rigidez necesaria, la cinta resistente al calor se enrolla alrededor de la nervadura y se coloca en las ranuras que fijan la posición de las curvas individuales. Se instalan cinco resistencias de 450 W en un bloque, que se pueden conectar en paralelo a altas corrientes.

Las resistencias térmicas tienen un TCR bajo y una rigidez mecánica alta, por lo que son muy utilizadas en dispositivos expuestos a esfuerzos mecánicos elevados. Estas resistencias tienen una alta estabilidad térmica. Se permite el calentamiento a corto plazo hasta 850 ° C con una temperatura admisible a largo plazo de 300 ° C.

Las resistencias térmicas tienen un TCR bajo y una rigidez mecánica alta, por lo que son muy utilizadas en dispositivos expuestos a esfuerzos mecánicos elevados. Estas resistencias tienen una alta estabilidad térmica. Se permite el calentamiento a corto plazo hasta 850 ° C con una temperatura admisible a largo plazo de 300 ° C.

Las resistencias de hierro fundido se utilizan ampliamente para motores con una potencia de tres a varios miles de kilovatios.

A la temperatura máxima de funcionamiento de la fundición de 400 °C, la potencia nominal de las resistencias se toma en base a una temperatura de 300 °C. La resistencia de las resistencias de fundición depende en gran medida de la temperatura, por lo que se utilizan únicamente como salidas.

Un conjunto de resistencias de hierro fundido se ensamblan en cajas estándar utilizando varillas de acero aisladas de hierro fundido con micanita. Si es necesario hacer derivaciones para una resistencia, se hacen con abrazaderas especiales que se instalan entre resistencias adyacentes conectadas en serie.

Un conjunto de resistencias de hierro fundido se ensamblan en cajas estándar utilizando varillas de acero aisladas de hierro fundido con micanita. Si es necesario hacer derivaciones para una resistencia, se hacen con abrazaderas especiales que se instalan entre resistencias adyacentes conectadas en serie.

La potencia total de las resistencias instaladas en una caja no debe exceder los 4,5 kW. Durante la instalación, las cajas de resistencias se montan una encima de la otra. En este caso, el aire calentado en las cajas inferiores lava las superiores, perjudicando la refrigeración de estas últimas.

Para accionamientos eléctricos críticos, se recomienda ensamblar el reóstato a partir de cajas estándar (sin tomas dentro de la caja). Si la resistencia en la caja está dañada, el circuito se restablece rápidamente reemplazando la caja defectuosa por una nueva.

Para accionamientos eléctricos críticos, se recomienda ensamblar el reóstato a partir de cajas estándar (sin tomas dentro de la caja). Si la resistencia en la caja está dañada, el circuito se restablece rápidamente reemplazando la caja defectuosa por una nueva.

Dado que la temperatura del aire cerca de la resistencia es alta, los cables y las barras colectoras deben ser suficientemente resistentes al calor o no estar aislados en absoluto.

Selección de resistencias

La resistencia de la resistencia de arranque se eligió para que la corriente de arranque fuera limitada y no fuera peligrosa para el motor (transformador) y la red eléctrica. Por otro lado, el valor de esta resistencia debe asegurar el arranque del motor por el tiempo requerido.

Después de calcular la resistencia, se realiza el cálculo y la selección de la resistencia de calentamiento. La temperatura de la resistencia en cualquier modo no debe exceder la permitida para este diseño.