¿Qué es la automatización parcial, compleja y completa?

El progreso tecnológico se caracteriza por una expansión continua de la automatización de la producción, desde la automatización parcial, es decir, la ejecución automática de producciones y operaciones individuales, hasta la automatización compleja, desde la compleja, hasta la automatización total con una transición cada vez mayor a talleres y fábricas automáticas, proporcionando la más alta eficiencia técnica y económica. …

automatización parcial

Un requisito previo para la automatización de la producción es la mecanización de todas las operaciones básicas y auxiliares del proceso tecnológico. La automatización parcial es una característica distintiva de cualquier producción.

La transferencia de las funciones humanas a la máquina-herramienta eliminó las limitaciones impuestas por las capacidades físicas humanas en el desarrollo de la producción y provocó un fuerte salto en su nivel y escala, conocido como la revolución industrial de finales del siglo XVIII y principios del XIX.

Desde la creación de las primeras máquinas automáticas, la automatización de la producción se ha desarrollado de forma continua y cualitativa.Sustitución de la voluminosa máquina de vapor por una de tamaño pequeño y fácil de operar motor electrico cambió fundamentalmente los principios de operación y diseño de máquinas de trabajo y cambió los principios de gestión.

El accionamiento individual de los cuerpos de trabajo separados de las máquinas y la introducción de conexiones eléctricas entre ellos simplificó enormemente la cinemática de las máquinas, las hizo menos engorrosas y más confiables.

En comparación con las conexiones mecánicas, de operación más flexible y conveniente, las conexiones eléctricas permitieron crear un control programado combinado eléctrico y mecánico, que aseguró la ejecución automática de operaciones infinitamente más complejas que las máquinas automáticas con un dispositivo de programación mecánica (Ventajas de los sistemas de automatización eléctrica.).

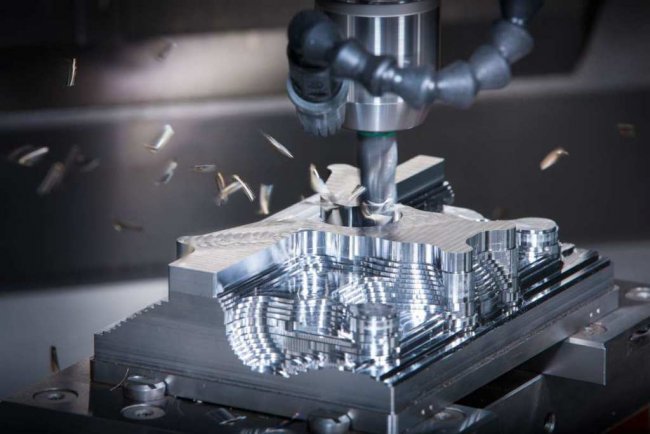

Con las conexiones eléctricas, no sólo se logra fácilmente la secuencia necesaria de movimiento de los órganos de trabajo, sino que esta secuencia se cambia fácilmente para restaurar la máquina de trabajo para procesar un nuevo producto. Por ejemplo, una máquina automática moderna controlada por computadora (cf. máquina CNC) puede manipular piezas de cualquier forma. Para restaurar una máquina de este tipo, solo es necesario cambiar el programa.

El control eléctrico programado no solo puede realizar el ciclo necesario de movimiento de los cuerpos de trabajo sin intervención humana, sino que también garantiza el inicio automático de dicho ciclo cuando se cumplen ciertas condiciones, por ejemplo, cuando la máquina se libera de un producto ya procesado, hay es una nueva porción de materia y sus propios espacios, situada en relación con los órganos de trabajo...

Para realizar automáticamente tal operación, la máquina debe estar equipada con elementos sensibles: sensores que controlan el cumplimiento de las condiciones individuales. Además, el propio sistema de control debe ser capaz de comprobar el conjunto de cumplimiento de estas condiciones, es decir, resolver algún problema lógico (ver:Una operación lógica).

Se han generalizado los reguladores automáticos, los cuales, realizando sus funciones mucho más rápido y con mayor precisión de lo que puede hacerlo una persona, han proporcionado una mejora significativa en los indicadores técnicos y económicos de muchas industrias y procesos.Sirven para mantener un voltaje constante del generador, revoluciones del motor, presión y temperatura del vapor en calderas, espesor de banda en trenes de laminación, temperatura en hornos eléctricos, etc.

No hay producción donde no se utilicen controladores automáticos, dispositivos para controlar sistemas de control automático. En algunos casos, estos sistemas permitieron crear nuevos procesos y unidades que no podían implementarse manualmente (p. plantas de energía nuclear).

Automatización compleja

El mayor efecto del uso de sistemas de control automático se logra con una cobertura integral de la automatización de todas las máquinas y unidades tecnológicas de un taller o sección.

La automatización integrada es una etapa de la automatización de la producción en la que todo el conjunto de operaciones de procesamiento de materiales, incluido su transporte, se lleva a cabo a través de un sistema de máquinas y tecnologías automáticas, unidades de acuerdo con programas y modos predeterminados, utilizando varios dispositivos automáticos unidos por un común sistema de gestión.

Con la automatización compleja, las funciones humanas en el control del proceso tecnológico se reducen a monitorear el curso del proceso, analizar sus indicadores y elegir los modos de operación del equipo como un conjunto de tareas para reguladores automáticos y dispositivos de software en los que se encuentran los mejores indicadores. se consiguen en estas condiciones.

La automatización más fácil de integrar se lleva a cabo en procesos de producción continua, cuyas secciones separadas están conectadas a la fuerza a través de un solo flujo de material.

Un ejemplo de automatización de procesos complejos es una línea automática, en la que cada máquina automática, utilizando un dispositivo de software, realiza una secuencia predeterminada de movimientos de sus órganos de trabajo para llevar a cabo una fase determinada del procesamiento de materiales, y todo el conjunto de máquinas lineales conectadas mediante dispositivos de transporte que operan automáticamente: una secuencia general de fases de procesamiento hasta recibir el producto terminado.

Las empresas totalmente automatizadas son todas Planta de energía (Central nuclear, central térmica, central hidroeléctrica). La gestión de los principales equipos eléctricos y mecánicos de estas estaciones se realiza de forma automática, y el control de su funcionamiento se concentra, por regla general, en un punto, desde donde el despachador de turnos establece los modos necesarios.

La gestión operativa debe estar centralizada y concentrada en manos de una sola persona. La necesidad de tal centralización se debe al hecho de que para tomar una decisión sobre la elección de los modos de las unidades tecnológicas individuales, una imagen completa de todo el proceso de producción, es decir, el procesamiento de toda la información proveniente de todas las secciones de el proceso, es necesario.

Por lo tanto, entre los sistemas de control, los dispositivos ocupan un lugar destacado, cuya tarea es organizar la comunicación entre el hombre y las máquinas, facilitar que una persona controle los procesos, aliviar su sistema nervioso, liberar el cerebro del estrés y la rutina. trabajar.

Además, una persona a menudo no puede procesar un gran flujo de información sobre el progreso de los procesos sin la ayuda de dispositivos adicionales.

Por ejemplo, en las condiciones de gestión centralizada de los sistemas de energía ramificados, las funciones del despachador del punto de control central se vuelven cada vez más complejas y, por regla general, la toma de decisiones se lleva a cabo en condiciones de escasez aguda de tiempo. Todo esto requiere la recopilación rápida de información diversa para mostrar a una persona en forma de un resultado fácilmente perceptible, necesario para la toma de decisiones.

Con el control centralizado, toda la información sobre el estado del proceso y la producción se centraliza con los despachadores de turnos u operadores.

Para transmitir información a una persona, existen numerosos dispositivos de indicación y registro ubicados en los tableros del centro de control frente al operador o despachador. Además de los dispositivos, la sala de control cuenta con dispositivos técnicos que le permiten monitorear varias áreas críticas de producción.

La foto muestra la sala de control. Es el (los) panel (es) vertical (es) en el que están ubicados esquemas mnemotécnicos industrias controladas, procesos, instrumentos de medición y varios indicadores de alarma y paneles de dispositivos de control automático, a veces también teclas y botones de control remoto.

Dado que en empresas e industrias con un gran territorio, el intercambio de información entre los objetos de control y gestión y el centro de despacho se lleva a cabo con la ayuda de medios técnicos de telemecánica, los dispositivos para reproducir estos sistemas se colocan en el panel de despacho.

Una persona que controla un proceso basándose en su conocimiento de sus propiedades y características utiliza una amplia previsión y, por lo tanto, puede mejorar significativamente el control del proceso. En el estrecho marco de este proceso, el conocimiento es un modelo del proceso en el cerebro humano.

Antes de elegir una u otra acción de control, una persona, utilizando este "modelo", verifica especulativamente cuáles serán los resultados de las acciones en los parámetros de salida del proceso.

Sólo después de estar convencido de que esta influencia obligará al proceso a cambiar en la dirección deseada o a mantener su curso sin cambios, se transfiere esta influencia al proceso real, comparando constantemente su curso con los resultados especulativos obtenidos y refinando el modelo.

De manera similar a como lo hace un humano, un sistema de control predictivo automático puede funcionar. Dicho sistema debe tener un modelo de proceso, dispositivos que proporcionen el ajuste automático de los parámetros del modelo para que coincidan con el proceso real y un dispositivo que busque automáticamente en el modelo las acciones de control que proporcionen el mejor rendimiento del proceso. Las influencias detectadas deben transferirse automáticamente al proceso real.

Un ejemplo de un sistema de control automático complejo es un horno continuo para calentar el material, equipado con reguladores de temperatura en el espacio de trabajo y reguladores del flujo de combustible y aire suministrado a los quemadores del horno.

El calentamiento del material que sale del horno está determinado por la temperatura de su espacio de trabajo, la velocidad de movimiento del material y una serie de otros factores. A su vez, la temperatura del espacio de trabajo está determinada por la cantidad de consumo de combustible y la relación de consumo de aire y combustible, y también depende de la velocidad de movimiento del material calentado.

El problema de mantenimiento de la temperatura del material en este ejemplo no se puede resolver instalando controladores de flujo y temperatura separados y no relacionados.

Es necesario que la referencia al controlador de temperatura en el horno aumente automáticamente a medida que aumenta la velocidad de movimiento del material en el horno, y la referencia al controlador de flujo de aire aumenta a medida que aumenta el consumo de combustible.

También surgen tareas difíciles en la creación de sistemas para controlar procesos con múltiples conversiones de energía. Un ejemplo de fundición en alto horno. Aquí, la ley de control establece un conjunto de valores requeridos de parámetros de procesos individuales (temperatura, presión, caudal, etc.), cada uno de los cuales se ve afectado por muchas perturbaciones causadas por factores externos e internos a ese proceso.

El éxito de la automatización integrada de las áreas de producción existentes está determinado casi por completo por el cumplimiento de los equipos y la tecnología existentes con los requisitos para el control automático.

El equipo de la mayoría de las empresas operativas está diseñado para control manual.Por lo tanto, la automatización compleja, por regla general, debe ir acompañada de la modernización o el reemplazo completo del equipo, un cambio en la tecnología y la organización de la producción, en el que se aprovecharían al máximo las posibilidades del control automático en términos de velocidad y precisión.

La automatización completa de cualquier área de producción debe estar precedida por un profundo análisis técnico y económico de todo el conjunto de medidas para determinar la eficiencia económica. La automatización completa le permite centralizar la producción y la gestión de procesos, reducir el personal, aumentar la productividad del equipo, mejorar la calidad del producto y reducir los costos.

Para procesos complejos, la centralización de la gestión requiere el uso de sistemas de gestión automáticos que permitan recopilar información sobre el progreso de un proceso controlado y transmitirla a una persona en la forma conveniente para ella.

La automatización integrada es un paso hacia la automatización total, finalizando con la creación de talleres y fábricas automáticas.

Automatización completa

La automatización completa es una etapa de la automatización de la producción en la que un sistema de máquinas automáticas realiza, sin participación humana directa, toda la gama de operaciones de un proceso de producción determinado, incluida la selección y el establecimiento de modos de trabajo que proporcionan el mejor rendimiento en determinadas condiciones. .

Las funciones de una persona se reducen a vigilar el buen funcionamiento del sistema de gestión y sus unidades individuales, así como introducir en este sistema tareas y criterios que el proceso debe satisfacer.

Para procesos simples que se ejecutan en condiciones constantes, una vez seleccionado y ajustado, el modo óptimo se puede mantener durante mucho tiempo, y el concepto de automatización completa coincide con el concepto de automatización compleja.

Para la mayoría de los procesos sujetos a perturbaciones externas, la principal diferencia entre la automatización completa y la automatización compleja es la transferencia de la función de seleccionar y coordinar los modos de operación de máquinas y unidades individuales (incluso en situaciones de emergencia) de una persona a un sistema de control automático.

La base para la transición a la automatización completa es la búsqueda automática y el establecimiento de modos de funcionamiento óptimos del equipo y la automatización de la gestión operativa, es decir, la coordinación de los modos de máquinas y unidades individuales.

Para solucionar estos problemas se utilizan ampliamente las tecnologías informáticas, en particular las máquinas de control (controladores, computadoras industriales), analizando el curso de la producción, el proceso, sintetizando las leyes de control y determinando los criterios de optimalidad. El análisis automático del flujo tecnológico y la síntesis de las leyes de control predeterminan la autoadaptabilidad de los sistemas para la automatización total.

Los sistemas de automatización completa tienen un principio de construcción jerárquica:

- En la 1ª etapa se encuentran los sistemas de control lógico y software, así como los sistemas de control automático;

- en la segunda etapa: sistemas para la optimización automática de máquinas individuales y agregados;

- en la 3 etapa — sistemas automáticos para la gestión operativa.

La jerarquía de control de tres niveles define la estructura funcional de los sistemas de automatización completa.La resolución de hardware de este sistema puede ser diferente, el sistema se puede construir como se muestra arriba, pero se puede construir sin una separación clara de las funciones realizadas por los dispositivos individuales.

La creciente complejidad de las tareas de control conduce a un aumento del número y complejidad de los equipos y, en consecuencia, a un aumento de la probabilidad de perturbar el funcionamiento normal del sistema.

La intensificación continua de los procesos y el aumento de su escala y la correspondiente amenaza creciente de accidentes hacen que el problema de la fiabilidad sea aún más importante en la automatización de la producción. Por lo tanto, se están desarrollando cada vez más elementos y métodos fiables para su conexión, así como se están buscando métodos para construir sistemas fiables a partir de elementos insuficientemente fiables.

El sistema de automatización completa es un sistema de control automático complejo y ramificado, que requiere su alta confiabilidad, proporcionada tanto por la confiabilidad de los elementos individuales como por la confiabilidad de la estructura.

La tarea de la automatización completa es la creación de talleres y empresas automáticas (fábricas automáticas). El gran efecto económico de la automatización total se logra mejorando el uso de los equipos, asegurando el ritmo del proceso con una productividad y calidad del producto óptimas en las condiciones dadas.

Mirar: Automatización de procesos tecnológicos, Robots industriales en la producción moderna, Automatización de los sistemas de gestión del suministro eléctrico

El desarrollo de la tecnología de control automático es imposible sin un progreso en los equipos y especialmente en aquellos elementos a partir de los cuales se construyen los dispositivos de control.El problema más importante en el desarrollo de equipos y sistemas de control automático es aumentar su confiabilidad.