Un método intuitivo para diseñar esquemas de control

Método intuitivo: un método para desarrollar esquemas de control basado en la experiencia adquirida en varias organizaciones de diseño en la automatización de varios mecanismos. Se basa en la intuición de ingeniería del diseñador.

Método intuitivo: un método para desarrollar esquemas de control basado en la experiencia adquirida en varias organizaciones de diseño en la automatización de varios mecanismos. Se basa en la intuición de ingeniería del diseñador.

Solo quien haya absorbido toda la experiencia previa y tenga ciertas habilidades en términos de elaboración de esquemas, que pueda pensar de manera abstracta y razonar lógicamente, puede dominar perfectamente este método. A pesar de su complejidad, la mayoría de los diseñadores eléctricos utilizan ampliamente el método intuitivo.

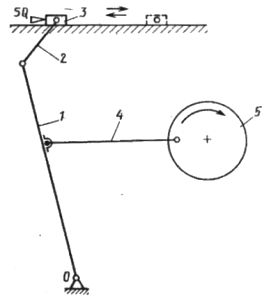

Por ejemplo, considere un diagrama cinemático simplificado de una palanca de empuje (Fig. 1). Cuando la rueda 5 gira en el sentido de las agujas del reloj, la palanca 4 gira la palanca 1 alrededor del eje O, obligando así a la zapata 3 con la palanca 2 a trasladarse. Con más rotación de la rueda 5, la dirección de movimiento de la palanca 1 cambia y la zapata vuelve a su posición original, después de lo cual el motor debe detenerse.

Arroz. 1. Diagrama esquemático del control del empujador de palanca

El mecanismo considerado es un representante típico de un dispositivo de empuje.En el primer ciclo, el mecanismo está encendido y funcionando. En la segunda medida no funciona. El ciclo en el que el mecanismo no funciona se llama cero. Aunque el zapato es completamente alternativo (hacia adelante y hacia atrás), se puede usar un motor eléctrico no reversible para la propulsión.

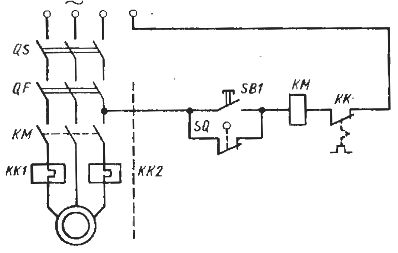

El circuito de control del motor eléctrico de pistón de palanca consta de dos partes (en la Fig. 1 están separadas por una línea de puntos): el circuito de potencia y el circuito de control.

Considere el propósito de los elementos del circuito de potencia. Se suministra corriente trifásica al interruptor QS, que corta el suministro de energía al motor eléctrico en caso de reparación o daño del arrancador magnético. Luego, la corriente fluye a través del interruptor automático cuya liberación QF se muestra en el diagrama. Está diseñado para proteger y desconectar la fuente de alimentación del variador en caso de corrientes de cortocircuito. Los contactos principales del arrancador magnético KM encienden o apagan el devanado del motor eléctrico M.

Los relés térmicos KK1 y KK2, cuyos elementos calefactores se muestran en los circuitos de potencia, están diseñados para proteger el motor eléctrico de sobrecargas prolongadas:

El esquema de control funciona de la siguiente manera. Cuando presiona el botón de inicio SB1, la bobina del arrancador magnético KM se energiza y, por lo tanto, los contactos del circuito de suministro de KM se cierran y la corriente eléctrica ingresa al devanado del motor. El rotor del motor gira y el tambor comienza a moverse hacia adelante. Al mismo tiempo, se aleja de la palanca del final de carrera SQ y sus contactos se cierran.

Cuando se suelta el botón de arranque SB1 y sus contactos se abren, la bobina KM del arrancador magnético recibirá energía a través de los contactos del interruptor de límite SQ.Después de avanzar y luego retroceder, el pistón presionará la palanca del interruptor de límite SQ, sus contactos se abrirán y la bobina de KM se apagará. Esto hará que los contactos KM en el circuito de alimentación se abran y detengan el motor eléctrico.

El circuito considerado contiene circuitos de potencia y control. En el futuro, solo se considerarán esquemas de control.

Por función, es decir por finalidad, todos los elementos que intervienen en el funcionamiento del circuito se pueden dividir en tres grupos: contactos de control, elementos intermedios y elementos ejecutivos.

Los contactos de control son los elementos con los que se emiten los mandos (botones de control, interruptores, finales de carrera, convertidores primarios, contactos de relé, etc.).

El propio nombre de los elementos intermedios indica que ocupan una posición intermedia entre los elementos de control y ejecutivos. En los circuitos de contacto de relé, incluyen relés de tiempo y relés intermedios, y en circuitos sin contacto: puertas lógicas.

Los elementos ejecutivos son mecanismos ejecutivos. Sin embargo, en el desarrollo de circuitos de control no se utilizan los propios mecanismos de accionamiento (motores eléctricos o elementos calefactores), sino los dispositivos que los integran, es decir, arrancadores magnéticos, contactores, etc.

Todos los contactos de control, según su principio de funcionamiento, se dividen en cinco tipos: contacto de arranque de acción corta (PC), contacto de arranque de acción larga (PD), contacto de parada de acción corta (OK), contacto de parada de acción larga (OD ), contacto de arranque-parada (software). Estos contactos se denominan los principales.

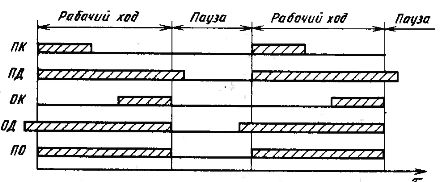

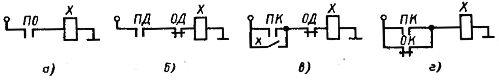

Los ciclogramas de la operación de todos los contactos típicos en el control de mecanismos cíclicos se muestran en la fig. 2.

Arroz. 2.Ciclograma de contactos de control

Cada uno de los cinco contactos comienza a funcionar (se cierra) y finaliza (se abre) en momentos específicos. Entonces, los contactos de inicio comienzan a trabajar juntos con el comienzo de la carrera de trabajo, pero el contacto YAK deja de funcionar durante la carrera de trabajo, OD — durante la pausa, es decir, difieren entre sí solo en los momentos de apagado ( apertura).

Los contactos de parada, que, a diferencia de los contactos de arranque, dejan de funcionar al mismo tiempo que el final de la carrera de trabajo, difieren en los momentos de inclusión (cierre). El contacto de parada OK inicia su funcionamiento durante la carrera de trabajo y el contacto OD - durante la pausa. Solo el contacto del software comienza su trabajo junto con el comienzo del curso de trabajo y termina con su final.

Con la ayuda de los cinco contactos principales considerados, es posible obtener cuatro esquemas para controlar elementos ejecutivos e intermedios, que se denominan esquemas típicos (Fig. 3).

Arroz. 3. Esquemas de control típicos para circuitos ejecutivos e intermedios

El primer circuito típico (Fig. 3, a) tiene solo un contacto de control de software. Si está cerrado, la corriente eléctrica fluye a través del actuador X, y si está abierto, no fluye corriente. El contacto PO tiene su propio significado y todos los demás contactos deben usarse en pares (inicio y parada).

El segundo circuito típico tiene dos contactos de control con acción continua: PD y OD (Fig. 3, b).

El tercer circuito típico consta del contacto de arranque de la computadora y el contacto de parada OD, además de los contactos de control, este circuito debe incluir un contacto de bloqueo x, a través del cual el actuador X seguirá recibiendo alimentación después del contacto de arranque del se abre la computadora (Fig. 3, c).

El cuarto esquema típico se basa en dos contactos a corto plazo: iniciar una computadora y detenerse OK, conectados en paralelo (Fig. 3, d).

Los cuatro esquemas típicos dados permiten (como si fueran cubos) componer esquemas complejos paralelos en serie para controlar contactos. Entonces, por ejemplo, el esquema de control de palanca bajo consideración (ver Fig. 1) se basa en el cuarto esquema típico. Utiliza los pulsadores SB1 como contacto de arranque de corta duración y el interruptor de límite SQ como contacto de parada de corta duración.

Al elaborar un esquema de control utilizando un método intuitivo, es necesario determinar correctamente el tipo de contacto de control, es decir, la duración de su acción.

Considere un ejemplo de desarrollo de un esquema de control usando un método intuitivo usando esquemas típicos.

Sea necesario desarrollar un dispositivo semiautomático para controlar un inductor y un dispositivo para rociar una instalación diseñada para calentar un producto con corrientes de alta frecuencia y luego enfriarlo con chorros de agua. El tiempo de calentamiento del producto en el inductor es de 12 sy el tiempo de enfriamiento es de 8 h.El producto se instala manualmente en el inductor.

Primero, analizaremos el funcionamiento del dispositivo semiautomático y determinaremos todos los elementos ejecutivos e intermedios. El trabajador instala manualmente el producto en el inductor y presiona el botón de inicio.En este punto, el inductor se enciende y comienza el calentamiento del producto. Al mismo tiempo, el relé de tiempo también debe encenderse, teniendo en cuenta el tiempo de calentamiento (12 s).

Este relé de tiempo (más precisamente, sus contactos) apaga el inductor y enciende el rociador, que suministra agua para enfriar. Al mismo tiempo, se debe encender un segundo relé para contar el tiempo de enfriamiento, es decir, para apagar el rociador. De esta forma, es necesario controlar cuatro elementos: un inductor, un dispositivo de pulverización y dos relés de tiempo.

El inductor se enciende y apaga a través de un contactor, por lo que es necesario controlar este último. El pulverizador está controlado por una válvula solenoide.

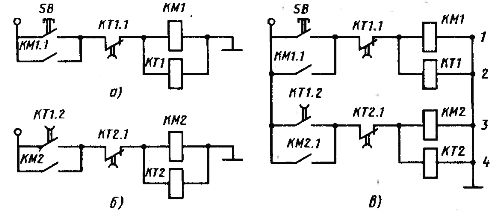

Designemos la bobina (bobina) del contactor KM1, la bobina de la válvula solenoide KM2 y las bobinas del relé de tiempo KT1 y K.T2, respectivamente. Así, tenemos dos actuadores: KM1 y KM2 y dos elementos intermedios: KT1 y KT2.

Del análisis realizado se deduce que primero debe iniciarse el calentamiento, es decir, se excitará la bobina KM1. El botón disparador SB (acción corta) se utiliza como contacto de arranque. Por lo tanto, es aplicable el tercer o el cuarto esquema típico.

Deje que el inductor se desconecte de los contactos del relé de tiempo KT1.1, que en este caso son contactos de acción prolongada. Por lo tanto, elegimos el tercer esquema típico. Simultáneamente con el devanado del arrancador magnético KM1, es necesario encender el relé de tiempo KT1, lo cual es muy fácil de hacer conectándolos en paralelo.

Considere la operación del circuito resultante (Fig. 4, a).

Arroz. 4.Circuitos de control: a — inductor y relé para el tiempo de calentamiento, b — dispositivo de aspersión y tiempo de enfriamiento del relé, c — instalación en su conjunto

Cuando presiona el botón de inicio SB, la bobina del contactor KM1 se energiza, es decir, comienza el calentamiento del producto. Al mismo tiempo, la bobina del relé de tiempo KT1 se energiza y comienza la cuenta regresiva del tiempo de calentamiento. Con la ayuda del contacto de bloqueo KM1.1, el voltaje de la bobina KM1 se mantendrá incluso después de soltar el botón disparador SB, es decir después de abrir sus contactos.

Una vez transcurrido el tiempo de calentamiento, el relé de tiempo KT1 funcionará, su contacto KT1.1 se abrirá. Esto hará que la bobina KM1 se apague (finalizará el calentamiento del producto). El rociador ahora debe estar encendido. Puede ser encendido por el relé de tiempo KT1 cerrando el contacto. Cuando se enciende el rociador, el relé de tiempo KT1 se apaga. Por lo tanto, el contacto de cierre KT1.1 será un contacto de corta duración. Por lo tanto, volveremos a utilizar el tercer esquema típico.

Simultáneamente con el rociador, es necesario encender el relé de tiempo KT2, que cuenta el tiempo de enfriamiento. Para ello, utilizaremos la técnica aplicada y conectaremos la bobina del relé temporizador KT2 en paralelo con la bobina KM2. Así obtenemos el segundo esquema de control (Fig. 4, b). Combinando los dos circuitos (Fig. 4, ayb), obtenemos un esquema de control general (Fig. 4, c).

Consideremos ahora el funcionamiento del circuito como un todo (Fig. 4, c). Cuando presiona el botón de inicio SB, las bobinas del contactor KM1 y el relé de tiempo KT1 se energizan y el producto comienza a calentarse.Después de 12 s, el relé de tiempo KT1 operará y sus contactos en el circuito 1 se abrirán y en el circuito 2 se cerrarán. El producto comenzará a enfriarse. Simultáneamente con la bobina KM2 de la electroválvula, se energizará el relé de tiempo K T2, contando el tiempo de enfriamiento, cuando se abre el contacto KT2.1 (circuito 3), la válvula KM2 y el relé de tiempo KT2 se apagan, y el circuito vuelve a su posición original.

El esquema de control de inductores y rociadores resultante se desarrolló utilizando un método intuitivo. Sin embargo, no hay evidencia de que este esquema sea correcto y óptimo. La cuestión de la operabilidad del circuito solo se puede resolver después de su producción y una cuidadosa verificación experimental. Este es precisamente el mayor inconveniente del método intuitivo. El defecto señalado está ausente en el método analítico. El método analítico para desarrollar esquemas de control se discutirá en el próximo artículo.